相关文章

相关文章

Related articles

产品型号:DX-H201-04

产品型号:DX-H201-04 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-03

更新时间:2025-09-03 访 问 量:222

访 问 量:222 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

缩短研发周期:无需等待自然季节更替或跨地域测试,可快速模拟热带高温高湿(如 40℃/75% RH)、寒带低温干燥(如 - 10℃/30% RH)等恶劣环境,加速配方优化进程;

规避市场风险:提前检测产品在运输、储存中的稳定性 —— 例如模拟海运途中的高温高湿环境,避免产品到达目的地后出现变质、变质问题;

符合法规要求:国内外化妆品监管法规(如欧盟 EC 1223/2009、中国《化妆品安全技术规范》)明确要求,新产品上市前需提供稳定性测试数据,试验箱是获取合规数据的核心设备。

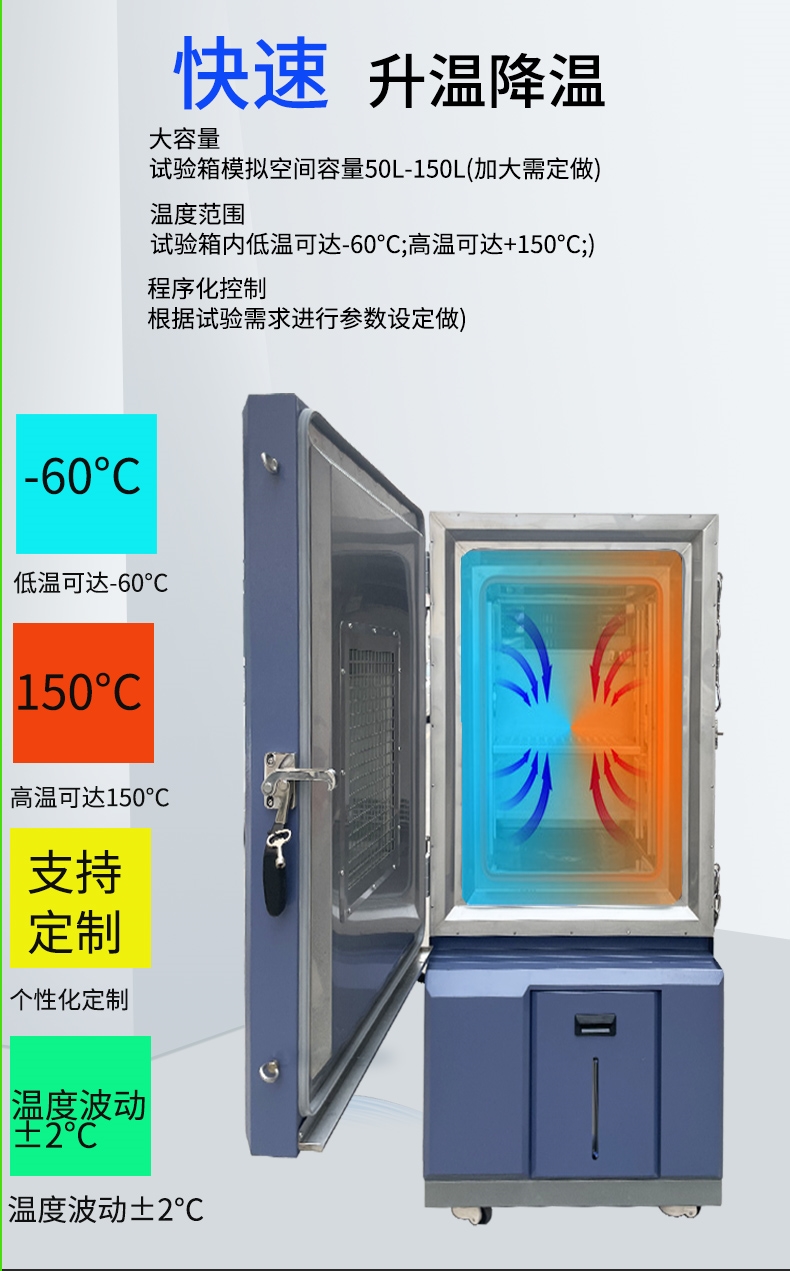

加热模块:采用不锈钢加热管(防腐蚀、易清洁),通过 PID(比例积分微分)智能算法控制加热功率,升温速率可设为 0.5-5℃/min,避免局部过热;

制冷模块:采用无氟环保制冷剂(如 R410A),搭配高效冷凝器与蒸发器,制冷速率可调节(0.5-3℃/min),低温温度可达 - 20℃(满足冷冻稳定性测试需求);

温感反馈:在舱内不同位置(如上层、中层、靠近门体处)布置 3-5 个高精度 PT100 铂电阻传感器,实时监测温湿度偏差,确保舱内温度均匀度≤±0.5℃(远高于工业设备的 ±1℃标准)。

加湿方式:主流采用 “蒸汽加湿"(而非浅水盘加湿)—— 通过电加热产生纯净蒸汽,经滤网过滤后均匀送入舱内,避免水中杂质(如钙镁离子)污染样品;

除湿方式:采用 “低温冷凝除湿 + 分子筛吸附除湿" 双重设计:低温冷凝快速降低湿度,分子筛吸附则用于维持低湿环境(如 30% RH 以下),避免舱内出现结露;

湿度精度:通过电容式湿度传感器(精度 ±2% RH)实时反馈,湿度控制范围可覆盖 20%-95% RH,且波动度≤±3% RH,满足不同化妆品测试需求(如口红需低湿防软化,面膜需高湿防干燥)。

舱体背部设置离心风机,搭配蜂窝式导风板,将温湿空气均匀输送至舱内各个角落;

样品架采用镂空设计(避免遮挡气流),且每层均预留通风间隙,确保上下层样品所处环境一致;

门体采用双层钢化玻璃(中间充惰性气体防结雾),既便于观察样品状态,又能减少门体散热对舱内环境的影响。

测试目的:比较不同配方的稳定性(如不同乳化剂、防腐剂、保湿剂的搭配效果);

模拟环境:加速试验(40℃/75% RH,持续 3 个月)、冷热循环试验(-10℃→25℃→40℃,循环 10 次);

检测指标:观察样品是否出现分层、变色、异味、黏度变化,同时检测活性成分的保留率。

测试目的:验证包装材料(如塑料瓶、玻璃瓶、软管)是否与化妆品成分发生反应,或因环境变化导致泄漏;

模拟环境:高温高湿(50℃/80% RH,持续 1 个月)、低温冷冻(-15℃,持续 2 周);

检测指标:检查包装是否变形、开裂、漏液,同时检测内容物是否出现成分迁移(如塑料中的增塑剂迁移到样品中)。

测试目的:根据模拟环境下的稳定性数据,推算产品在正常储存条件下的保质期;

模拟环境:加速条件(37℃/75% RH,持续 6 个月)、常规条件(25℃/60% RH,持续 12 个月);

检测指标:除外观、黏度、活性成分保留率外,还需检测微生物指标(如菌落总数、霉菌酵母菌),确保产品在保质期内安全。

明确测试规模:实验室研发选 50-100L 小体积设备,生产企业质量控制选 200-500L 大体积设备;

优先 “防污染设计":选择不锈钢内胆(易清洁)、带空气过滤功能的设备,避免样品交叉污染;

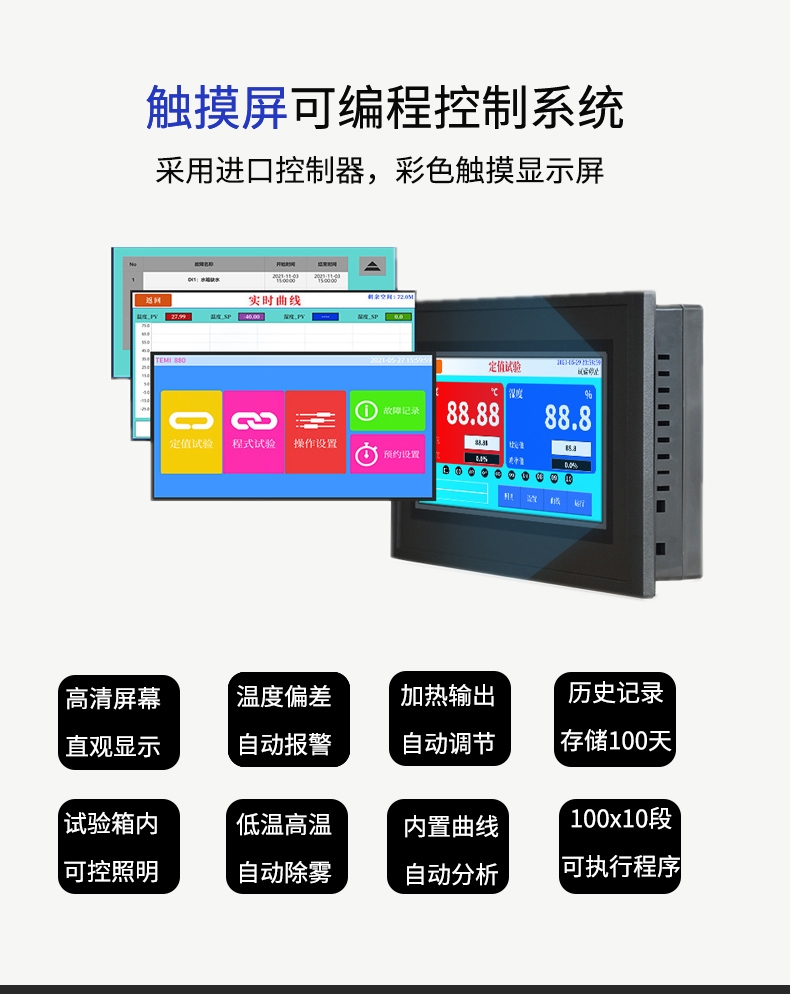

关注 “数据合规性":设备需具备数据存储、导出功能(如 USB 导出 Excel 格式),且传感器需可校准(符合 ISO 标准)。

定期清洁:每周清洁内胆(用 75% 酒精擦拭),每月清洗加湿水箱(避免水垢堆积);

传感器校准:每 6 个月对温湿度传感器进行校准(可委托第三方检测机构);

制冷剂检查:每年检查制冷系统是否泄漏,确保制冷剂充足(避免制冷效率下降)。