相关文章

相关文章

Related articles

产品型号:DX-H203L2-11

产品型号:DX-H203L2-11 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-08-29

更新时间:2025-08-29 访 问 量:101

访 问 量:101 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

一、为什么温度冲击成为新能源电池无法回避的关卡

动力电池在真实服役中,会经历高原到盆地、白昼到黑夜、快充到静止的剧烈温度变化。金属壳体、电解液、隔膜、极片各自的热膨胀系数差异,会在几分钟甚至数秒内产生微观错位与宏观应力。若不在实验室里提前复现这种“热震",后续的安全隐患和性能衰退将被批量放大。新能源电池测试 温度冲击试验箱的核心使命,正是把数年才能暴露的疲劳缺陷,在可控周期内完整呈现。

二、温度冲击试验箱的工作逻辑拆解

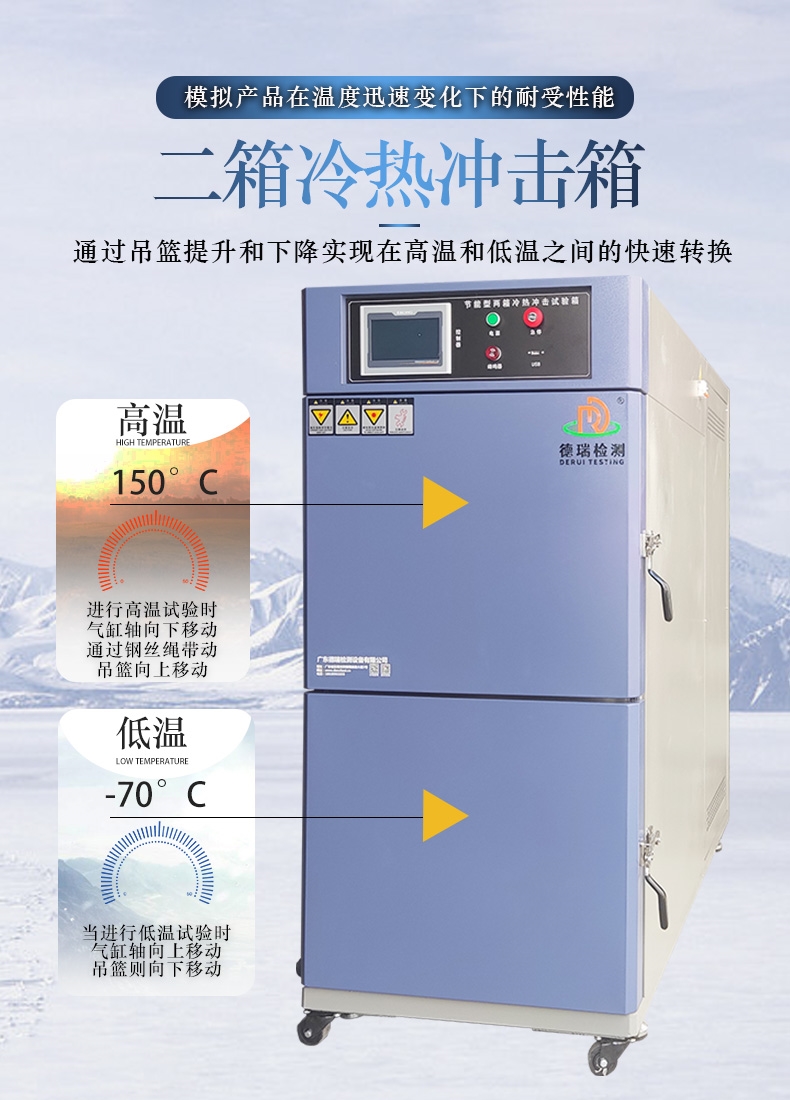

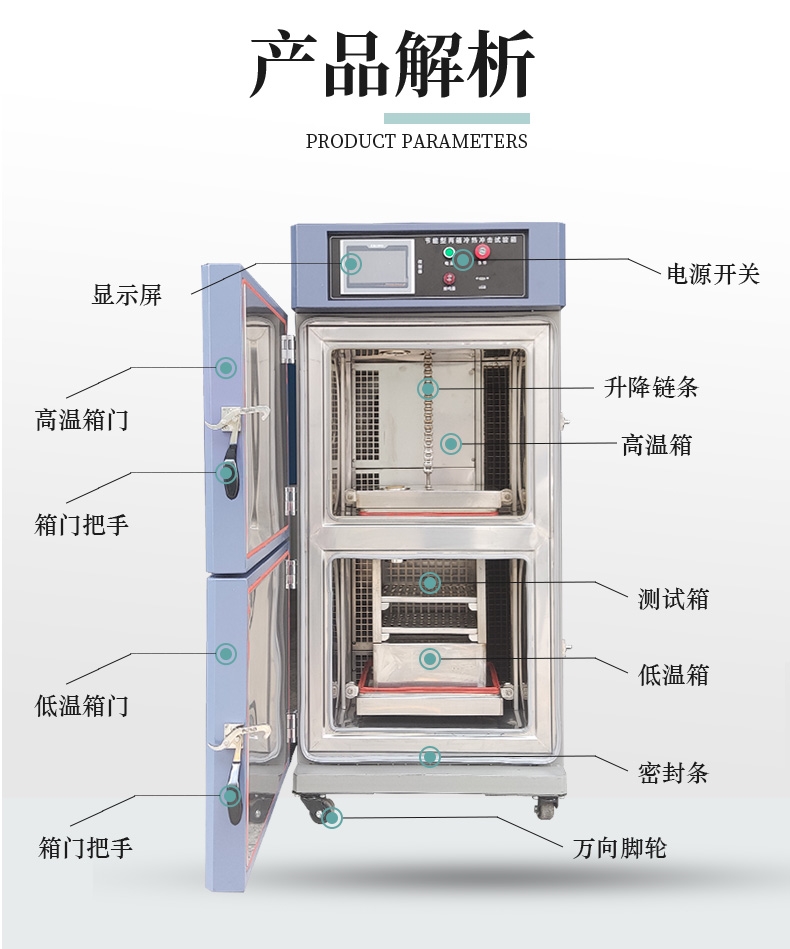

双腔体与吊篮:

高温区与低温区独立保温,通过高速吊篮在数秒内把电池模组从一端运送到另一端,实现“骤热—骤冷"的瞬时切换。

逆向制冷与级联加热:

复叠式制冷系统负责深冷端,镍铬合金发热体配合强制对流负责高温端;两套系统互不干扰,避免能量内耗。

全域均温风道:

风道采用阿基米德螺旋结构,风速可随电池包尺寸动态调整,减少局部过冲。

安全联锁:

箱体内置压力、烟雾、可燃气体三重传感器,一旦探测到异常,立即切断主回路并启动惰性气体填充,为价值不菲的样品提供最后一道防线。

三、试验流程中的关键控制点

• 温度极值设定:一般覆盖零下四十摄氏度至零上八十五摄氏度,极限可达零下一百摄氏度。

• 驻留时长:既不能太短导致热容未充分交互,也不能太长失去冲击意义;通常以电池芯厚度与热扩散系数做加权估算。

• 转换时间:吊篮移动速度决定了“冲击"的剧烈程度,行业普遍要求三十秒以内。

• 循环次数:从几十次到上千次不等,取决于电池包面向的市场环境。

• 边充边放:部分标准要求在冲击过程中同步进行小倍率充放电,模拟车辆静置与行车两种工况的耦合应力。

四、场景化应用地图

乘用车电池包:

北方冬季夜间骤降二十摄氏度,白天阳光直射又快速回升,试验箱可在八小时内完成二十次循环,提前验证模组密封胶条的老化边界。

储能集装箱:

荒漠场景昼夜温差大,电池簇内部存在梯度热场。工程师将整簇放入箱体,通过红外相机实时捕捉局部热点,为后续液冷管路排布提供依据。

电动两轮车:

车体空间局促,电池包紧贴控制器。利用小型台式温度冲击箱,研发人员可在一周内验证不同导热垫设计方案的可靠性。

航空航天应急电源:

万米高空舱外温度低至零下六十摄氏度,舱内电子设备又持续发热。通过快速冲击循环,可确认电池在急剧降压和回温过程中的结构完整性。

五、常见误区与避坑指南

误区一:只关注极值,忽视驻留

短驻留看似节省时间,实则让电池表面与核心出现虚假通过,真正隐患被掩盖。

误区二:盲目追求更快转换

吊篮速度过快会导致机械振动叠加,从而引入新的失效模式,与温度应力混淆。

误区三:忽略冷凝水管理

低温端湿度若未受控,水珠会在电池包缝隙聚集,形成二次腐蚀;需配置低露点干燥风或氮气吹扫。

误区四:循环结束即判合格

建议留置二十四小时常温恢复,再进行拆解和电性能复检,防止滞后性鼓包或极片微裂被遗漏。

六、与整车开发流程的衔接

温度冲击并非孤立环节,而是V字模型中“系统验证"与“整车验证"之间的桥梁。通过提前暴露薄弱环节,可将设计变更成本压缩在EVT(工程验证测试)阶段,避免进入PVT(生产验证测试)后的大规模模具返工。同时,报告中的失效模式库可直接回馈给BMS标定团队,用于优化温度采样点的布置策略。

七、面向未来的技术演进方向

• 数字孪生:在箱体内部署光纤温度阵列,实时输出三维热场数据,与仿真模型闭环校正。

• 绿色冷媒:传统氟利昂逐步退出,天然工质与磁制冷方案正在试点。

• 智能夹具:通过电动转台与柔性压板,实现不同尺寸电池包的免工具快速换型。

• 模块化舱体:将高温区、低温区、常温恢复区三合一,减少占地并提升单台设备利用率。

八、结语

新能源电池的温度冲击测试,是一场在实验室里提前上演的四季更迭。新能源电池测试 温度冲击试验箱不仅是一台设备,更是把时间与空间折叠起来的工程工具。通过严谨的流程、合理的边界设定以及对失效机理的深刻理解,研发团队得以在更短的周期内交付更稳健的产品。当下一轮寒潮或酷暑来袭,那些曾在箱体内经历过千百次骤变的电池包,终将以从容的姿态迎接真实世界的考验。