相关文章

相关文章

Related articles

产品型号:DX-H203-15

产品型号:DX-H203-15 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-09

更新时间:2025-09-09 访 问 量:140

访 问 量:140 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

不同材质的热膨胀系数差异会导致部件连接处出现松动或断裂,如金属外壳与塑料接口、电路板与元器件焊点;

封装材料在温度冲击下可能出现开裂,导致内部电路受潮或被污染物侵蚀;

电池、电容等储能元件的性能会因温度骤变而衰减,甚至引发安全隐患。

预处理阶段:根据测试标准(如 GB/T 2423.22、IEC 60068-2-14),设定高温区温度(如 125℃)、低温区温度(如 - 40℃)、每个温度区的保持时间(如 30 分钟)以及循环次数(如 50 次);

高温暴露:样品转移机构将待测试的通讯设备(如路由器主板、光纤模块)送入高温区,设备在设定高温下保持指定时间,让样品温度与环境温度达到平衡;

快速转移:转移机构将样品从高温区快速移入低温区,此过程中样品温度骤降,模拟 “高温到低温" 的冲击;

低温暴露:样品在低温区保持指定时间,同样达到温度平衡;

循环测试:重复 “高温暴露 - 快速转移 - 低温暴露 - 快速转移" 的流程,直至完成设定的循环次数;

后检测阶段:测试结束后,取出样品,检测其外观(如是否有开裂、变形)、电气性能(如信号传输速率、功耗、绝缘电阻)等指标,判断是否符合质量要求。

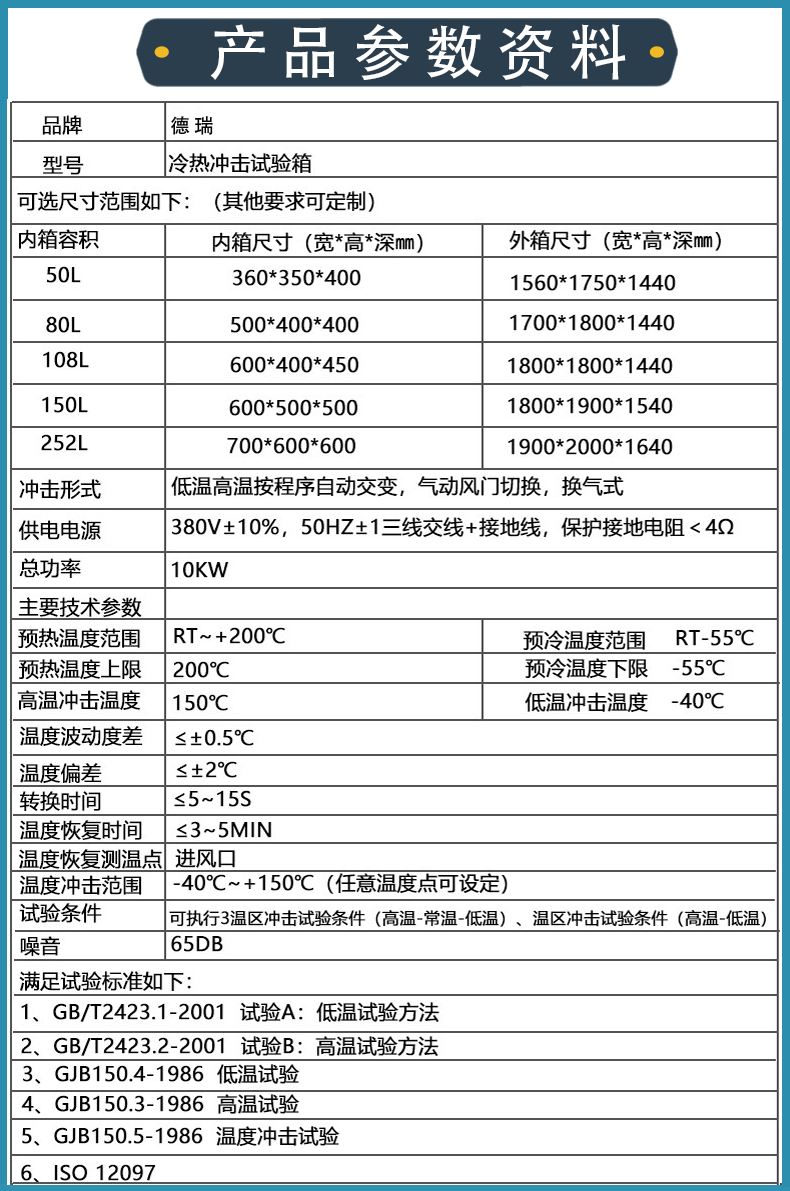

样品尺寸与数量:若测试的是小型通讯组件(如 SIM 卡模块),可选择小容积(30-50L)试验箱;若测试基站整机或大型路由器,则需选择 100L 以上的大容积设备;

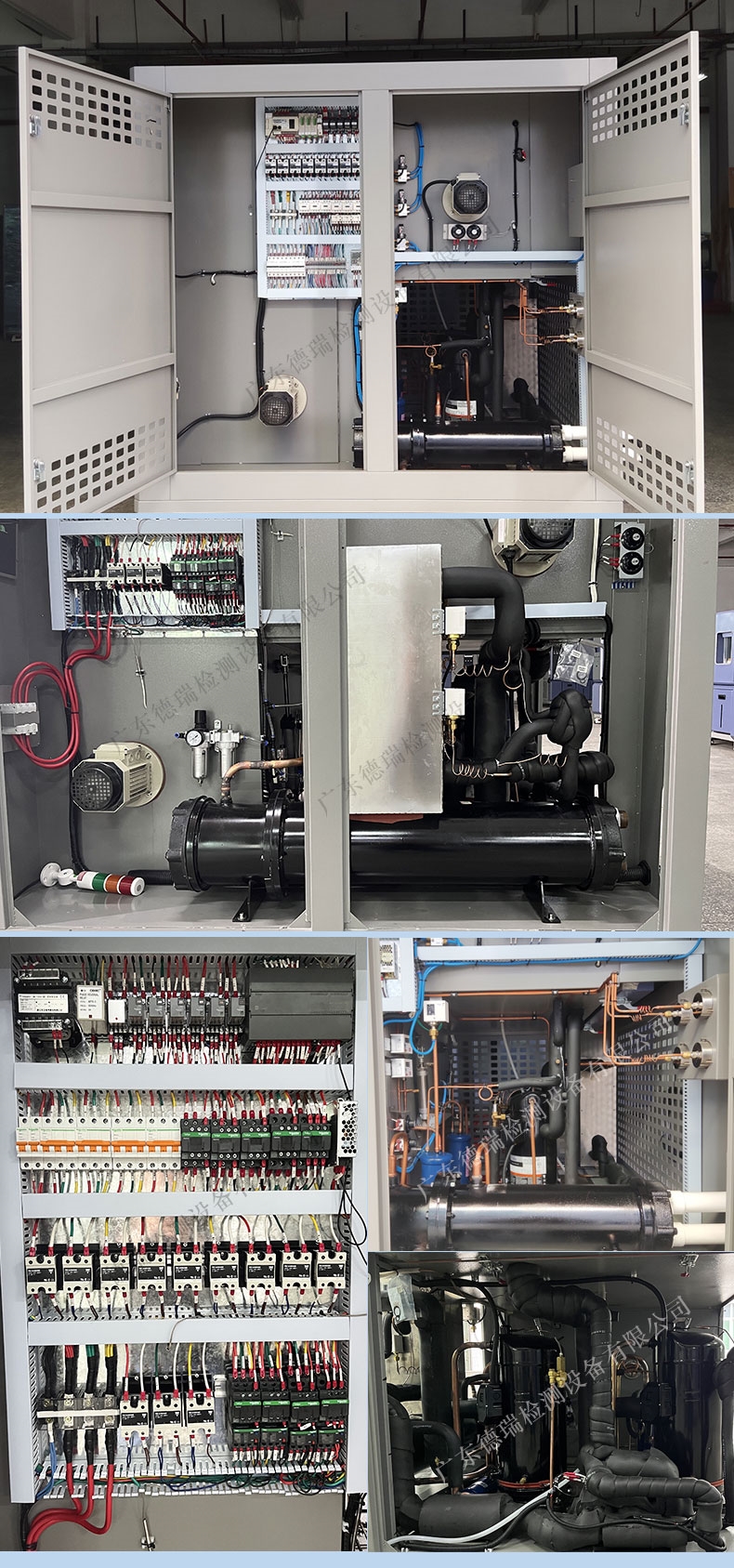

温度精度要求:通讯设备中的芯片、传感器对温度敏感,测试时需确保温度波动度≤±0.5℃,因此需选择采用高精度 PID 控制系统的设备;

行业标准符合性:不同地区的通讯设备测试标准可能存在差异(如中国 GB/T、国际 IEC、美国 UL),选型时需确认试验箱的性能是否符合目标市场的标准要求;

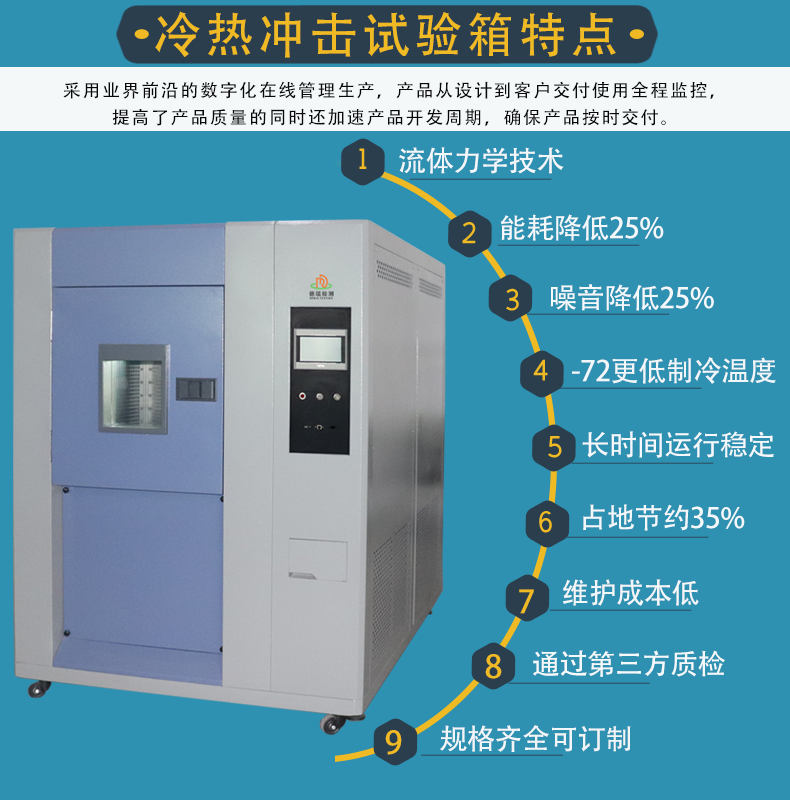

能耗与环保:长期使用的试验箱能耗较高,可优先选择采用变频制冷技术、高效保温材料的设备,降低运行成本,同时减少对环境的影响。

加热管或制冷压缩机故障(如加热管断路、压缩机缺氟);

保温隔热层损坏,导致热量泄漏;

温度传感器异常,检测数据不准确。

先检查加热管与压缩机的供电情况,用万用表检测加热管是否通路,若断路则更换;

检查保温层是否有破损,若有则重新填充聚氨酯发泡材料;

校准温度传感器,若校准后仍不准确,则更换新的传感器。

伺服电机故障或转速设置过低;

转移机构的导轨有异物堵塞,导致卡顿。

检查伺服电机的运行状态,调整电机转速至符合要求(通常需保证转移时间≤10 秒);

清理导轨上的异物,涂抹润滑油,确保转移机构运行顺畅。

测试标准设定不合理(如温度区间、循环次数与实际使用场景不符);

样品在测试前已存在隐性缺陷;

样品固定方式不当,导致测试过程中受力变形。

重新核对测试标准,结合通讯设备的实际使用环境调整参数(如户外设备需适当提高低温下限);

测试前对样品进行预处理(如外观检查、初测电气性能),排除初始缺陷;

优化样品固定方式,使用耐高温、耐低温的固定夹具,避免样品在转移过程中受力。

智能化控制:未来的试验箱将融入物联网技术,支持远程监控与数据管理 —— 工作人员可通过手机或电脑实时查看测试进度、温度曲线,测试数据自动上传至云端,便于追溯与分析;

精准化温度控制:采用更先进的模糊控制算法,结合多传感器协同检测,进一步降低温度波动度(如达到 ±0.2℃以内),满足微型通讯组件(如毫米波芯片)的高精度测试需求;

节能化设计:通过采用新型环保制冷剂、余热回收技术,降低设备能耗,同时减少对臭氧层的破坏;

多功能集成:将冷热冲击测试与湿度测试、振动测试结合,开发 “温湿度 - 冲击 - 振动" 一体化测试设备,更全面地模拟通讯设备在复杂环境下的使用场景。