相关文章

相关文章

Related articles

产品型号:DX-H203-17

产品型号:DX-H203-17 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-09

更新时间:2025-09-09 访 问 量:191

访 问 量:191 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

在精密仪器制造领域,产品的可靠性与长期稳定性是衡量其品质的关键标尺。从工业传感器、光学器件到高精度电路单元,这些精密设备在其生命周期内,往往会遭遇严苛的温度骤变环境。如何在地面实验室里,模拟并验证产品能否承受这种严酷热应力?这便引出了我们今天要探讨的核心设备——精密仪器制造冷热冲击试验箱。

许多人都熟悉高低温试验箱,它们以一定的速率缓慢升降温,主要考核产品在稳态温度下的性能以及温度渐变带来的影响。而冷热冲击试验(Thermal Shock Testing)的目的则截然不同。

它专注于测试产品在极短时间内,承受恶劣温度转换的能力。这种测试并非模拟日常环境,而是旨在暴露产品在快速温度变化下潜在的缺陷,例如:

材料问题: 不同材料膨胀系数不匹配导致的开裂、变形或脱离。

焊接缺陷: 焊点疲劳、虚焊或断裂。

电子连接故障: 芯片与基板、接插件、导线连接处在热应力下的失效。

涂层完整性: 油漆、镀层起泡或剥落。

其核心区别在于“变化速率"和“转换时间"。普通温变箱的速率单位通常是℃/min,而冷热冲击试验的转换时间要求是数十秒内完成最高温与低温之间的切换,对设备性能要求极为苛刻。

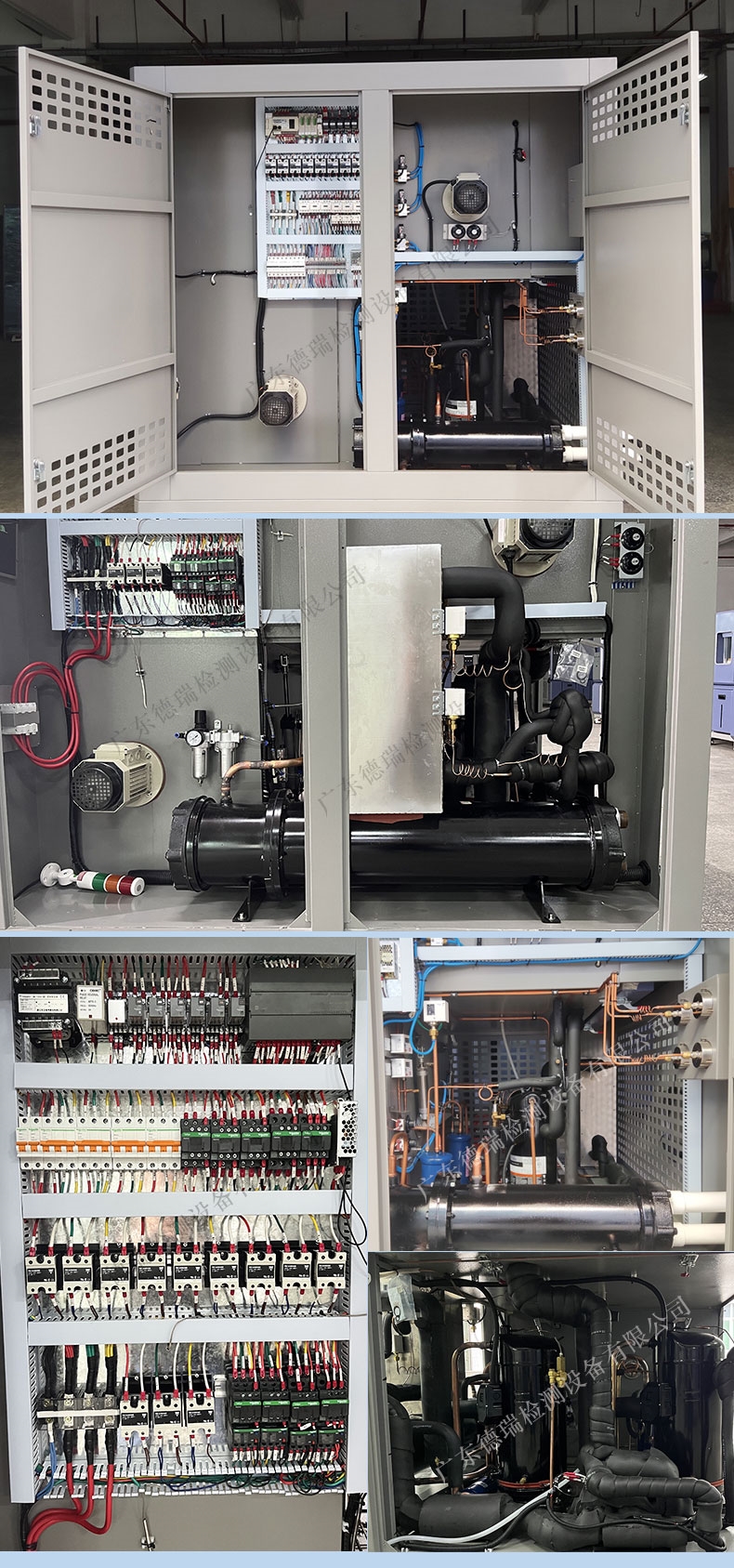

为实现温度的快速切换,冷热冲击试验箱通常采用“吊篮式"或“提篮式"三箱体结构。这是目前最为经典和高效的设计方案。

1. 核心结构:三箱体设计

设备内部通常分为三个独立的腔室:

高温区: 内置加热器,长期保持设定的高温(如+150℃)。

低温区: 内置制冷压缩机,长期保持设定的低温(如-65℃)。

测试区: 位于两区之间,用于放置待测样品。一个由电机驱动的吊篮(Basket)承载样品,根据预设程序,在高温区和低温区之间进行移动。

2. 工作流程:

初始状态,吊篮位于测试区,样品处于常温。

测试开始,吊篮迅速移动至高温区,样品在高温区静置一段时间,使其整体达到温度稳定。

时间到后,吊篮迅速从高温区转移至低温区,样品在极短时间内暴露在恶劣低温下。

在低温区静置一段时间后,吊篮再次移动回高温区,完成一个循环。

这种设计的精髓在于,高温区和低温区始终处于待机状态,避免了单个空间加热再制冷的漫长等待,从而实现了真正意义上的“温度冲击"。

3. 关键技术参数与性能指标:

一台高性能的冷热冲击试验箱,其能力可通过以下参数体现:

| 参数指标 | 典型范围/描述 | 技术意义 |

|---|---|---|

| 温度范围 | 高温段:+100℃ 至 +150℃; 低温段:-65℃ 至 -55℃ | 决定了测试的严酷程度和应用范围。 |

| 转换时间 | <10秒(样品从高温到低温暴露点的切换时间,根据标准如IEC 60068-2-14定义) | 核心性能指标,时间越短,冲击越剧烈,对产品考验越大。 |

| 温度恢复时间 | <5分钟(转换完成后,测试区温度恢复到设定冲击温度公差范围内的时间) | 体现了设备制冷/加热系统的强劲功率和控温效率。 |

| 样品承载能力 | 根据箱体容积(如50L, 100L)和吊篮最大负载(如20kg, 50kg)定义 | 决定了可测试产品的尺寸和重量。 |

| 温度稳定性 | ±0.5℃ (试验区在恒温阶段的波动度) | 保证了测试条件的精确性和重复性。 |

冷热冲击试验在精密仪器的研发与质量管控中扮演着多重角色:

研发阶段-缺陷筛选(ESS): 在新产品设计阶段,通过施加远高于实际环境的应力,快速暴露设计、材料或工艺上的薄弱点,为设计改进提供数据支持。

生产阶段-质量一致性检验: 在批量生产中,定期抽检或对关键部件进行100%测试,确保生产工艺的稳定性和产品批次间的一致性。

可靠性验证与寿命评估: 通过执行数百甚至上千次循环,模拟产品在整个寿命周期内可能经历的恶劣温度循环次数,从而评估其长期可靠性并预估使用寿命。

符合性测试: 验证产品是否符合特定的行业标准、国家标准(如GB/T)或国际标准(如IEC、MIL-STD)。

对于制造商而言,选择合适的设备并正确使用,是获得有效测试数据的前提。

如何确定合适的温度范围和转换时间? 应基于产品的实际使用环境、运输条件以及所要遵循的测试标准来定义,而非盲目追求极限参数。

样品放置的重要性: 样品的体积、重量以及在吊篮中的摆放方式,会直接影响气流和热交换,从而影响测试的均匀性和准确性。需确保样品之间留有足够空间。

数据记录的准确性: 必须在样品内部或表面布置温度传感器,以监测样品实际承受的温度变化,而不仅仅是箱体环境空气的温度。

结论

精密仪器制造冷热冲击试验箱是精密仪器制造领域中一项至关重要的可靠性测试工具。它通过创造剧烈的温度变化环境,以一种加速的方式,揭示产品内在的潜在缺陷,为提升产品的耐用性、稳定性和市场竞争力提供了坚实的数据基础。理解其工作原理、技术核心和应用方法,对于确保精密仪器在真实世界中的可靠表现至关重要。