相关文章

相关文章

Related articles

产品型号:DX-H203L2-02

产品型号:DX-H203L2-02 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-18

更新时间:2025-09-18 访 问 量:106

访 问 量:106 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

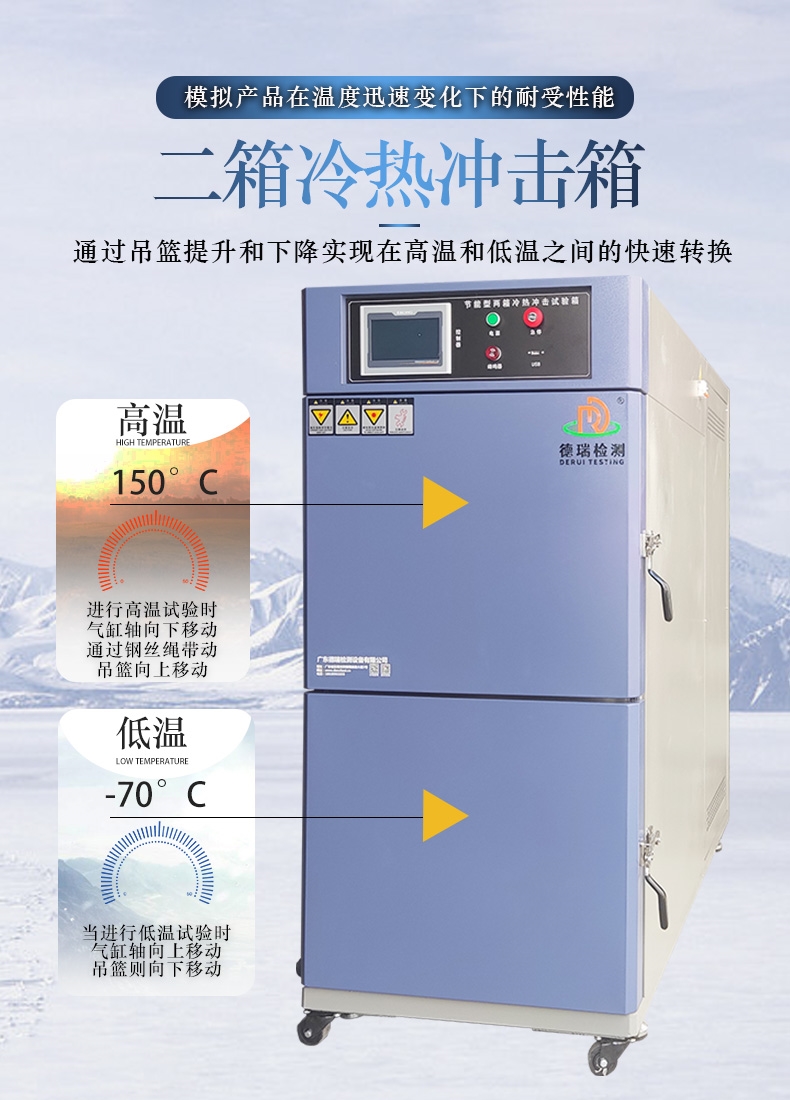

在航空航天工程中,飞行器及其组件需要在复杂多变的环境中保持稳定运行。从地面高温环境升至高空低温区域,或在返回过程中经历剧烈温变,材料和设备都会承受显著的热应力。为验证其在真实工况下的耐久性与安全性,环境模拟试验成为研发和质量控制的重要环节。航空航天冷热冲击试验箱正是用于模拟这种恶劣温度突变的专用设备,广泛应用于航空电子、结构材料、传感器等关键部件的可靠性评估。

本文将从基本原理、结构特点、应用方向及测试规范等方面,系统介绍该类设备的技术特性。

在环境试验中,温度变化可分为“缓慢循环"和“快速冲击"两种类型。理解它们的区别,有助于明确冷热冲击试验的定位。

| 对比项目 | 冷热冲击试验 | 普通温度循环试验 |

|---|---|---|

| 温度变化方式 | 试件在高温区与低温区之间快速转移 | 在同一空间内缓慢升温和降温 |

| 变化速度 | 极快,温度在极短时间内发生大幅跃变 | 变化平缓,过程持续较长时间 |

| 主要目的 | 检测材料在突变温度下的结构完整性 | 评估长期热疲劳或老化性能 |

| 典型问题发现 | 焊点开裂、涂层脱落、层间分离 | 性能缓慢退化、连接松动 |

由此可见,冷热冲击更侧重于暴露产品在温度剧烈跳变条件下可能出现的突发性失效,尤其适用于检验不同材料结合部位的稳定性。

要实现快速的温度切换,设备结构设计尤为关键。目前主流方案采用“双区分离式"结构,即高温区与低温区独立设置,通过机械装置将样品快速转移。

样品被放置于可移动的提篮中;

提篮首先在高温区停留一段时间,使样品充分受热;

随后提篮迅速移入低温区,样品立即进入低温环境;

经过设定时间后,再返回高温区,形成一次循环;

整个转移过程需在极短时间内完成,以保证冲击效果。

这种设计避免了单腔体设备因制冷加热同时运行而导致的响应滞后问题,能够更真实地模拟温度突变场景。

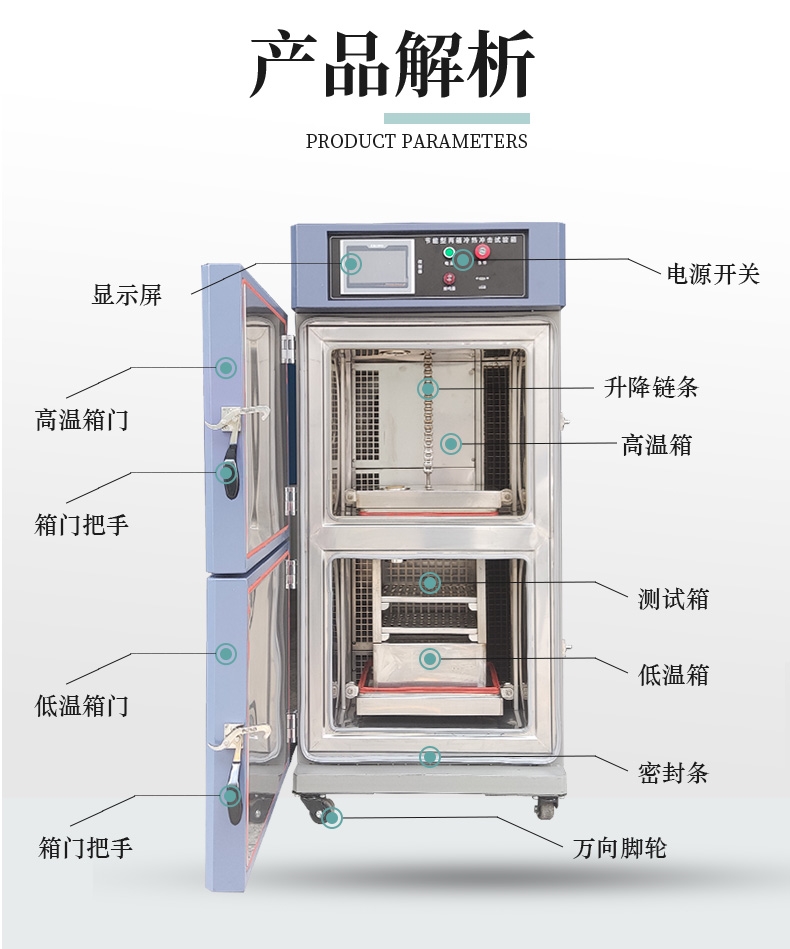

一台完整的冷热冲击试验箱由多个子系统协同工作,确保温度切换的稳定性与重复性。

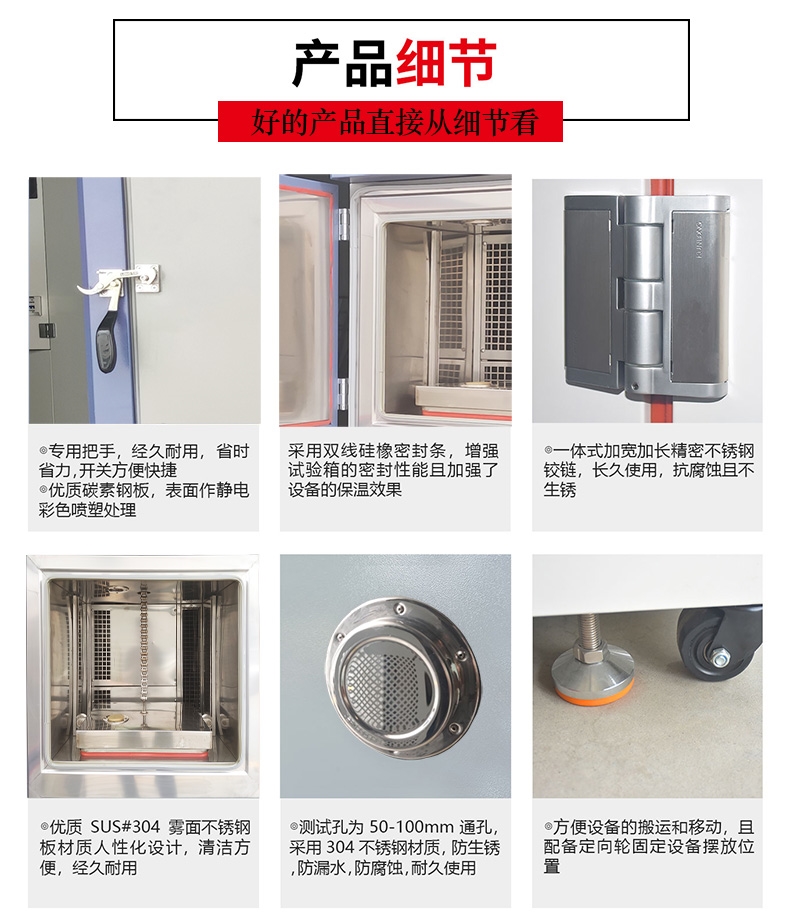

温度控制单元:由高效加热装置与多级制冷系统组成,分别维持高温区与低温区的稳定温度水平。

空气循环系统:通过高速风机推动气流,确保工作室内部温度均匀,减少局部温差。

样品转移机构:采用气动或电动驱动,实现提篮在两区之间的快速、平稳移动。

测控系统:集成传感器网络与控制模块,实时监测温度变化,并按预设程序自动执行试验流程。

保温结构:箱体采用高性能隔热材料,防止能量损失,同时避免外部结露。

这些部分共同作用,保障试验过程的可控性与数据的可追溯性。

航空航天产品服役环境严苛,对可靠性的要求高。冷热冲击试验在以下方面具有以下价值:

验证材料匹配性

不同材料组合使用时,热膨胀特性可能存在差异。在温度突变下,界面处易产生应力集中,导致开裂或脱层。通过试验可提前发现此类隐患。

评估电子组件可靠性

电路板上的元器件、焊点在反复热胀冷缩中可能出现微裂纹,影响电气连接。冷热冲击能加速暴露这类潜在缺陷。

支持设计改进

试验结果可为结构设计、材料选型提供依据,帮助优化产品抗热冲击能力。

满足适航与认证要求

多数航空产品在定型前必须通过规定的环境试验,冷热冲击是其中重要一环。

尽管设备自动化程度较高,但试验的有效性仍依赖于科学的规划与严谨的操作。以下几点值得关注:

样品布置合理:应保证气流能充分接触试件表面,避免遮挡或堆叠影响热交换效率。

驻留时间设定:高温与低温阶段的保持时间需根据材料热传导特性合理选择,确保内部温度充分响应。

状态监控:必要时可在试件关键部位加装测温点,记录实际温度变化曲线。

功能检测配合:若试验中需通电运行,应确保引线密封良好,防止湿气侵入。

环境维护:频繁温变易引发结霜或凝露,需定期清理,保持设备内部清洁干燥。

为保证试验结果的一致性与可比性,行业内普遍遵循统一的技术规范。这些规范通常规定了以下内容:

温度范围:明确高温与低温的极限值;

转换时间:要求样品从一区转移到另一区的时间尽可能短;

驻留时间:在每个温度区的保持时长;

循环次数:根据使用场景设定重复循环的次数;

温度容差:允许的实际温度与设定值之间的偏差范围;

数据记录:要求全程记录温度、时间及设备状态参数。

试验方案的制定需结合产品实际使用环境,并参考相应标准执行。

航空航天冷热冲击试验箱是评估航空航天产品环境适应能力的重要工具。其核心价值在于模拟真实飞行中可能出现的温度剧变过程,从而揭示材料与结构在热应力作用下的薄弱环节。

随着新型材料和高集成度系统的应用,对试验的精度和适应性提出了更高要求。未来,设备将朝着更高控制精度、更强数据处理能力和更灵活配置的方向发展。

然而,无论技术如何进步,试验的有效性始终依赖于对物理过程的深刻理解、对标准的准确把握以及对操作细节的严格把控。只有在科学方法指导下开展测试,才能真正发挥其在产品可靠性验证中的作用。