相关文章

相关文章

Related articles

产品型号:DX-H304-01

产品型号:DX-H304-01 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-19

更新时间:2025-09-19 访 问 量:57

访 问 量:57 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

在汽车工业中,零部件长期暴露于复杂的环境条件下,腐蚀是影响其耐久性和安全性的关键因素之一。为评估材料及涂层的抗腐蚀能力,盐雾试验作为一种加速腐蚀测试方法被广泛应用。而实现这一测试的核心设备,便是盐雾试验箱。本文将围绕汽车零部件盐雾试验箱的技术原理、应用方式及使用中的关键要点进行探讨。

盐雾试验是一种通过模拟含盐环境,加速评估材料或涂层耐腐蚀性能的实验室方法。在自然环境中,金属部件在沿海地区或冬季撒盐的道路上极易发生腐蚀。盐雾试验通过在密闭箱体内喷洒特定浓度的氯化钠溶液雾气,营造高腐蚀性环境,从而在较短时间内观察样品的腐蚀表现。

对于汽车零部件而言,如紧固件、支架、门把手、排气系统部件等,其抗腐蚀能力直接关系到整车的使用寿命与安全性。因此,盐雾试验成为研发、质量控制和供应商审核中的常规检测手段。

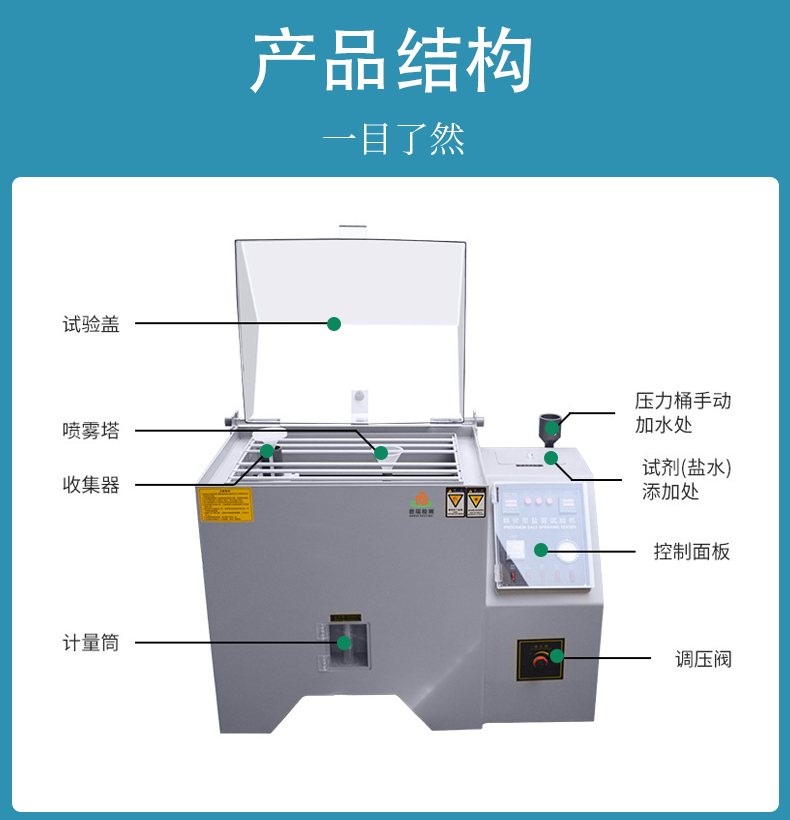

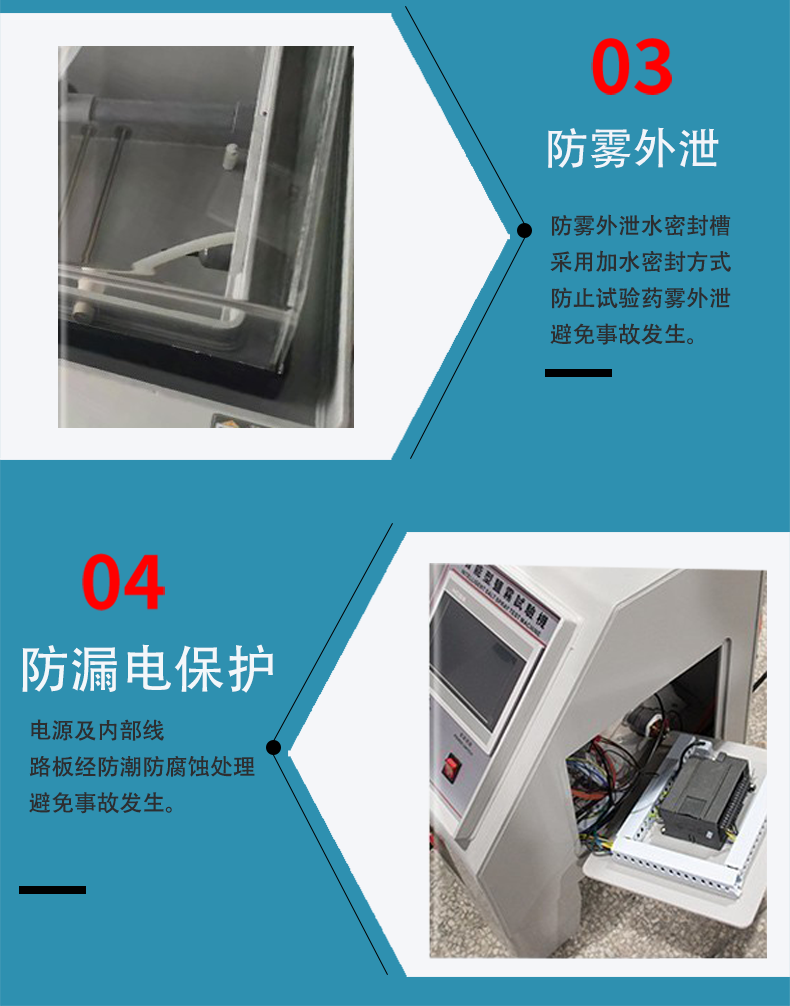

盐雾试验箱并非简单的喷雾装置,而是一套集成了气源控制、溶液供给、温度调控与喷雾系统的精密设备。其主要组成部分包括:

| 组件 | 功能简述 |

|---|---|

| 喷雾系统 | 将盐溶液雾化并均匀喷入试验腔内 |

| 溶液储罐 | 存放配制好的氯化钠溶液 |

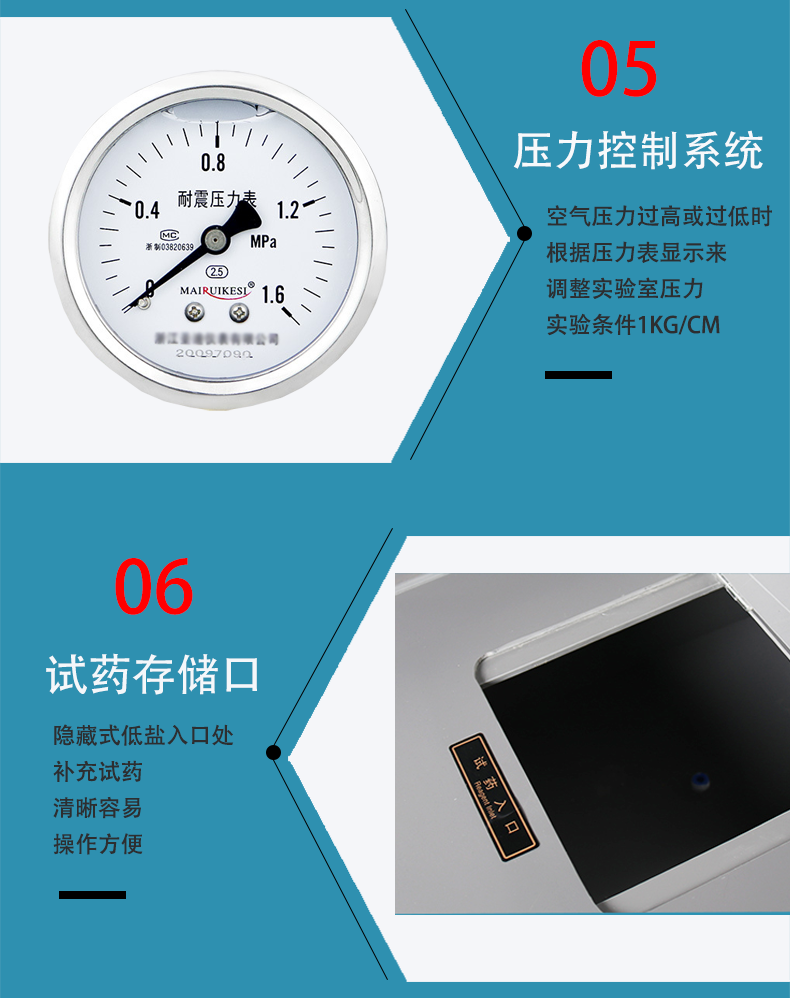

| 饱和空气系统 | 对进入的压缩空气进行预湿与压力调节 |

| 加热装置 | 维持箱体内部恒定的试验温度 |

| 样品架 | 用于固定被测试样,通常可调节角度 |

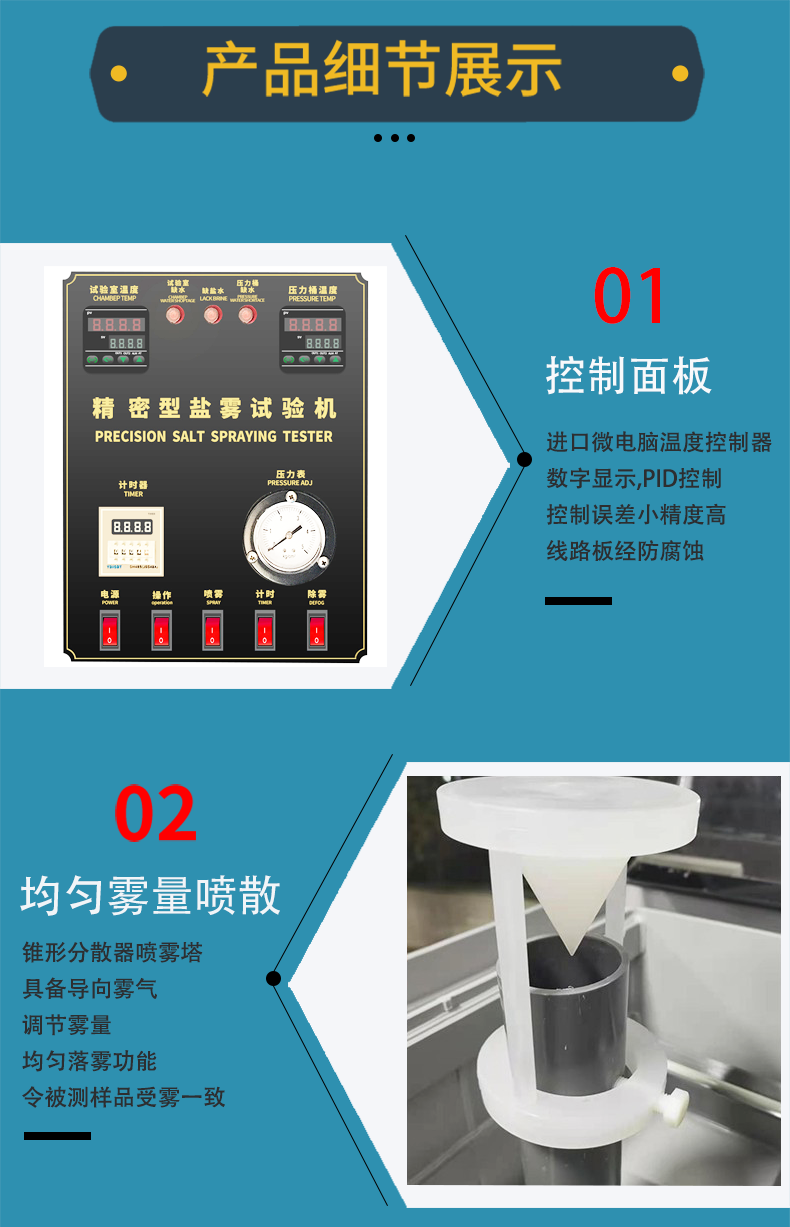

| 控制系统 | 设定并监控试验时间、温度、喷雾状态等参数 |

其工作原理可概括为:将配制好的盐溶液通过喷嘴在压缩空气的作用下雾化,形成微小液滴,均匀分布在试验箱内。样品在持续或周期性喷雾环境下暴露一定时间后,取出观察其表面变化,如起泡、锈蚀、剥落等现象。

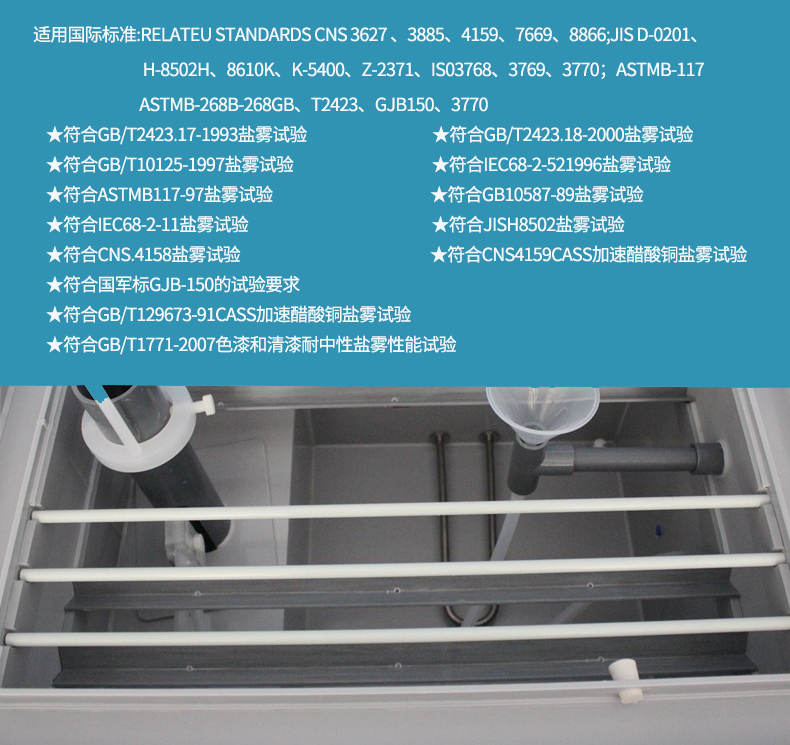

并非所有盐雾试验都采用相同条件。根据测试目的和标准要求,主要有以下几种类型:

中性盐雾试验(NSS)

最基础的盐雾测试方法,试验环境呈中性(pH 6.5~7.2),适用于大多数金属及其涂层。

乙酸盐雾试验(AASS)

在盐溶液中加入冰乙酸,使环境呈弱酸性,用于评估装饰性镀层(如镍、铬)的耐蚀性。

铜加速乙酸盐雾试验(CASS)

在AASS基础上添加氯化铜,进一步加速腐蚀过程,常用于铝合金表面处理质量的快速评估。

不同试验类型的适用场景各异,选择时需依据产品材料、使用环境及行业标准综合判断。

尽管盐雾试验操作看似简单,但多个细节直接影响结果的准确性与可重复性。以下是一些常见问题及注意事项:

Q:盐溶液的配制是否影响试验结果?

A:是的。溶液浓度、pH值及所用水质均需严格控制。使用去离子水或蒸馏水配制,避免杂质引入额外变量。

Q:样品放置角度是否重要?

A:非常重要。通常推荐样品与垂直方向成15°~30°角,确保盐雾能均匀沉积,同时避免溶液在表面聚集。

Q:如何避免不同样品间的交叉影响?

A:样品之间应保持适当间距,避免相互遮挡或溶液滴落造成干扰。不同材质的样品也应分开测试,防止电化学腐蚀效应。

Q:试验结束后如何评估结果?

A:评估应基于标准图谱或技术规范,观察腐蚀产物的类型、分布面积及是否穿透基材。记录起始出现腐蚀的时间和扩展趋势,而非仅关注最终状态。

需要指出的是,盐雾试验是一种加速模拟方法,其环境条件与真实使用场景存在差异。例如,它无法全部模拟干湿交替、紫外线照射或多污染物共存等复杂因素。因此,盐雾试验结果应作为综合评估的一部分,常与循环腐蚀试验、户外曝晒试验等结合使用,以获得更全面的耐久性数据。

汽车零部件盐雾试验箱作为汽车零部件可靠性测试的重要工具,其价值在于提供了一种可控且可重复的腐蚀评估环境。理解其工作原理、掌握操作要点,并正确认识其适用范围与局限,有助于更科学地利用该技术服务于产品研发与质量保障。在追求更高耐久性的汽车制造领域,合理运用盐雾试验,是迈向长期可靠性的坚实一步。