相关文章

相关文章

Related articles

产品型号:DX-H304-13

产品型号:DX-H304-13 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-23

更新时间:2025-09-23 访 问 量:42

访 问 量:42 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

在海洋环境和沿海地区执行任务的航空装备,常常面临盐雾腐蚀的严峻挑战。盐雾不仅会侵蚀航空材料表面,还可能引发结构强度下降、电气系统故障等问题,直接影响飞行安全。那么,如何有效评估航空材料在盐雾环境中的耐受性?航空材料盐雾腐蚀试验箱应运而生,成为保障航空装备可靠性的关键测试工具。

盐雾环境对航空装备的影响是多方面的。当飞机在沿海或海洋上空飞行时,空气中含有大量盐分,这些盐分会附着在飞机表面,尤其在机翼、发动机部件和机身连接处。随着时间推移,盐分会导致金属材料发生电化学腐蚀,复合材料界面出现分层,涂层剥落,最终影响装备的结构完整性和功能可靠性。

提问: 为什么航空装备在海洋环境下比在内陆环境中更容易出现腐蚀问题?

答案在于海洋大气中含有高浓度的氯化钠和其他盐类,这些物质在潮湿环境中极易形成电解质溶液,加速金属的电化学腐蚀过程。同时,盐雾还会渗透到材料内部,导致应力腐蚀开裂等深层问题。

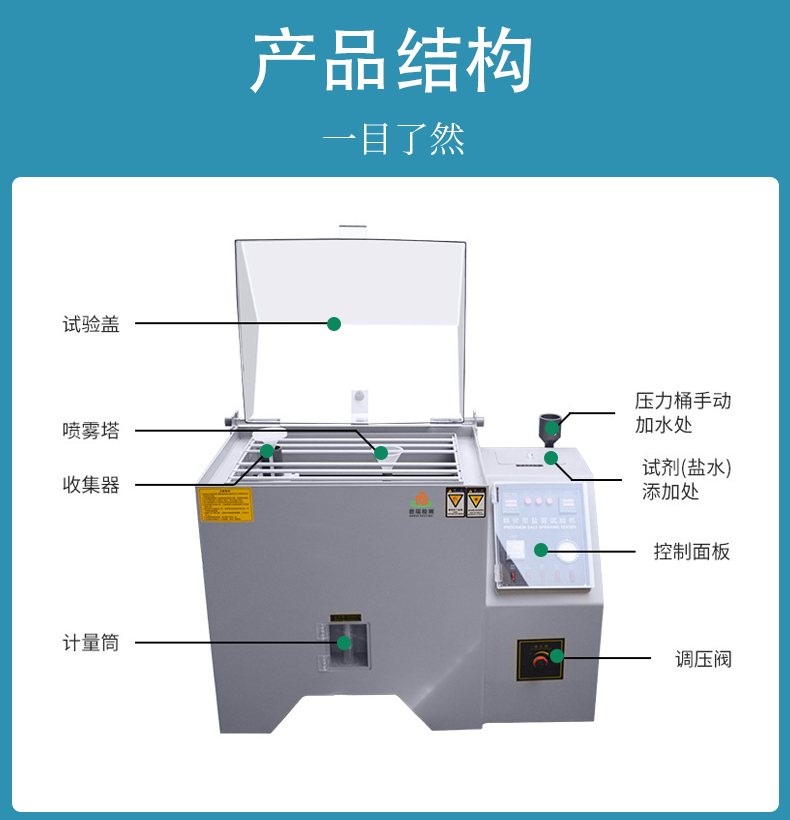

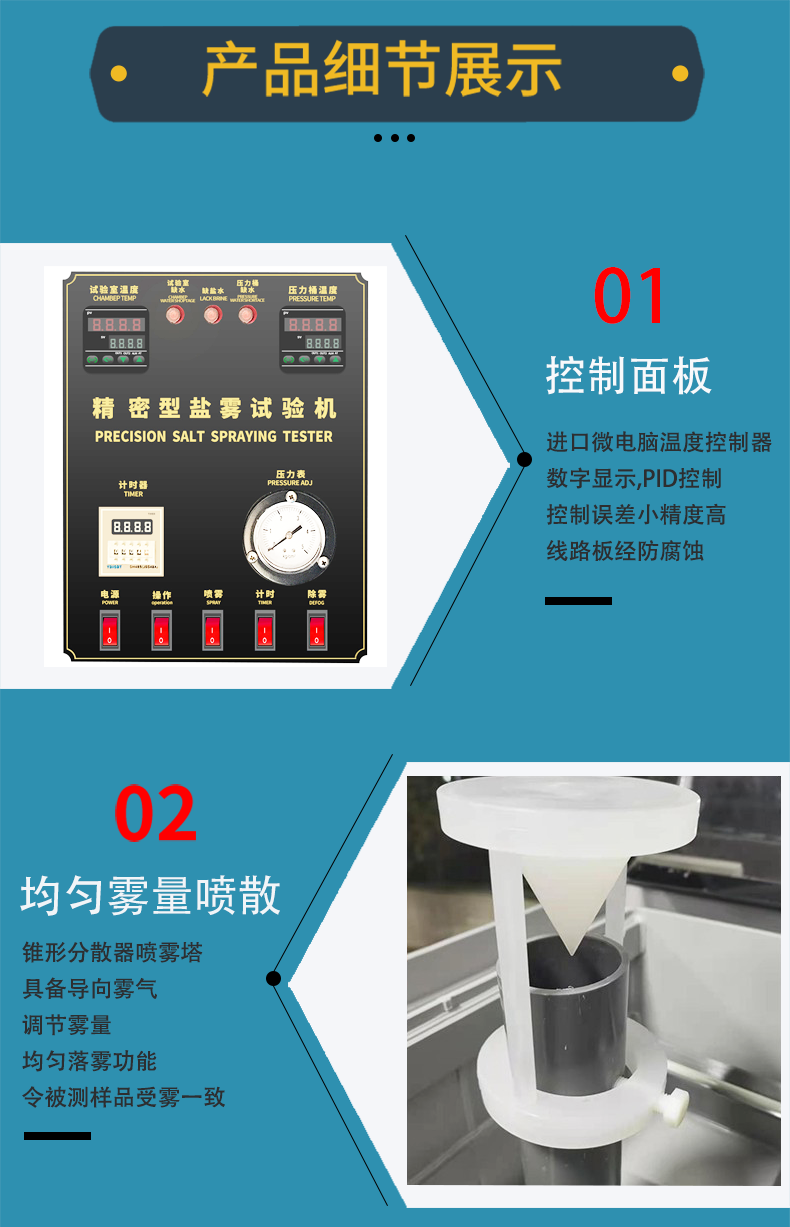

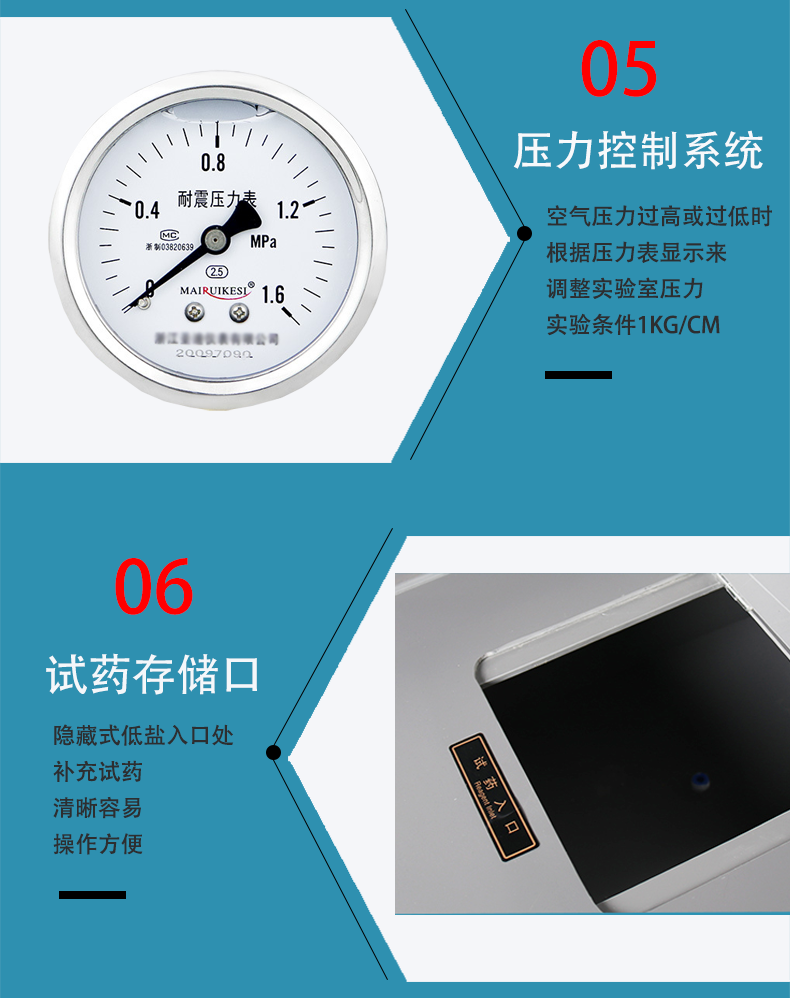

航空材料盐雾腐蚀试验箱是一种能够模拟海洋大气环境的实验室设备,通过精确控制盐雾浓度、温度、湿度等参数,为航空材料提供标准化的腐蚀环境测试条件。

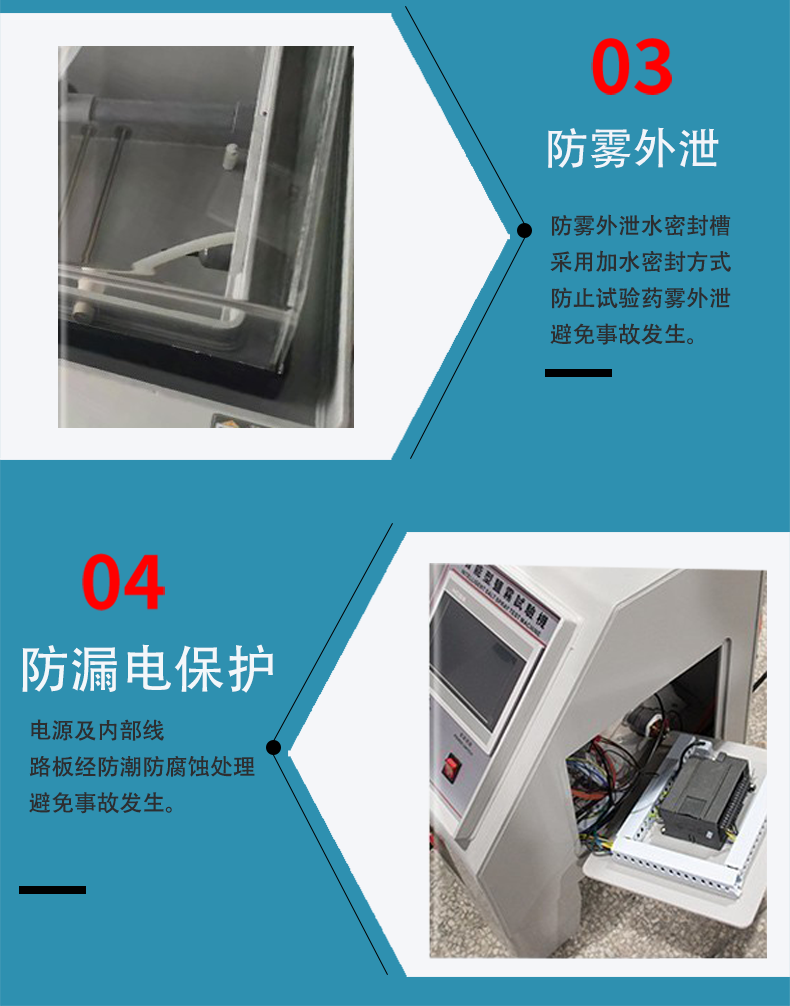

这种设备的核心功能是通过人工方式制造稳定的盐雾环境,使测试样品在可控条件下经历与实际使用环境相似的腐蚀过程。试验箱通常配备精确的喷雾系统、温控系统和盐液回收装置,确保试验过程的可重复性和结果的可靠性。

航空材料盐雾腐蚀试验不同于普通材料测试,有其特殊要求:

材料多样性:现代航空器使用多种材料,包括铝合金、钛合金、不锈钢以及碳纤维增强聚合物复合材料等,每种材料的腐蚀行为和防护要求不同。

结构复杂性:航空器结构复杂,不同部件的连接方式(如胶接、铆接)会影响腐蚀行为,需要针对性测试。

环境模拟精度:海洋环境中的盐雾成分、浓度和分布具有特定规律,试验箱需要能够精确模拟这些条件。

在航空新材料研发过程中,盐雾试验是至关重要的环节。研发团队通过盐雾试验评估新材料的耐腐蚀性能,为材料选择提供数据支持。例如,新型复合材料在用于飞机机翼结构前,必须通过严格的盐雾腐蚀测试,确保其在海洋环境中的长期可靠性。

航空器表面常使用防护涂层来抵御腐蚀。盐雾试验是验证这些涂层有效性的关键手段。通过对比涂层前后材料的腐蚀情况,可以评估涂层的防护效果,优化涂层配方和施工工艺。

在航空装备的定期维护中,盐雾试验用于评估已服役装备的腐蚀状态。对于在海洋环境下长期使用的飞机,定期进行盐雾相关测试,可以提前发现潜在的腐蚀问题,避免飞行安全隐患。

航空装备在投入市场前,必须满足相关适航标准中的环境适应性要求。盐雾试验是验证装备能否在海洋环境安全运行的重要测试项目,为适航认证提供关键数据支持。

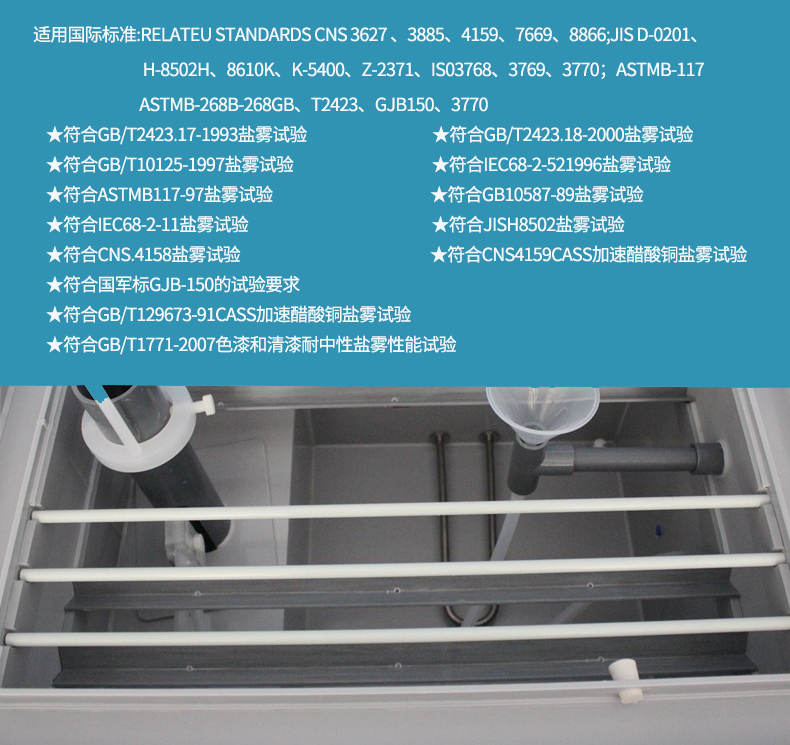

航空材料盐雾腐蚀试验遵循一系列国际和国内标准,确保测试方法的科学性和结果的可比性。这些标准规定了试验条件、测试方法、评估指标等,为航空材料的耐腐蚀性能提供统一的评价依据。

常见航空材料盐雾试验标准对比:

| 标准类型 | 适用材料 | 试验条件 | 主要目的 |

|---|---|---|---|

| 中性盐雾(NSS) | 金属材料、涂层 | 5%氯化钠溶液,35℃,pH6.5-7.2 | 评估一般耐腐蚀性 |

| 乙酸盐雾(AASS) | 特定金属、涂层 | 5%氯化钠+0.2%乙酸,35℃ | 加速评估耐腐蚀性 |

| 铜加速乙酸盐雾(CASS) | 金属材料、涂层 | 5%氯化钠+0.2%乙酸+0.25%氯化铜,50℃ | 高速评估耐腐蚀性 |

| 人工环境电偶腐蚀 | 复合材料与金属组合件 | 模拟实际使用环境 | 评估不同材料连接处的腐蚀行为 |

航空材料盐雾腐蚀试验通常包括以下步骤:

样品准备:按照标准要求制备测试样品,确保表面处理一致。

环境设置:根据试验标准设置盐雾浓度、温度、湿度等参数。

试验进行:将样品置于试验箱内,进行规定时间的盐雾暴露。

结果评估:通过目视检查、表面分析等方法评估腐蚀程度。

在试验过程中,需注意以下几点:

确保试验箱内部环境均匀,避免局部腐蚀加剧

选择合适的样品支架,防止电化学腐蚀干扰

定期检查盐液浓度和pH值,保持试验条件稳定

试验结束后及时处理样品,避免腐蚀进一步发展

航空材料盐雾腐蚀箱作为航空装备可靠性测试的重要工具,为航空材料的选型、涂层设计、结构优化提供了科学依据。通过模拟海洋环境中的盐雾腐蚀过程,帮助研发人员和维护人员及时发现潜在问题,采取有效防护措施,从而延长航空装备的使用寿命,保障飞行安全。

在航空工业日益发展的今天,盐雾腐蚀试验不仅是一项技术测试,更是航空安全的守护者。随着航空技术的不断进步,盐雾腐蚀试验方法也将持续完善,为航空装备的安全可靠运行提供更有力的技术支撑。