相关文章

相关文章

Related articles

产品型号:DX-HAST350-5

产品型号:DX-HAST350-5 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-26

更新时间:2025-09-26 访 问 量:126

访 问 量:126 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

在电子、半导体、封装材料及可靠性工程领域,产品的长期稳定性与环境耐受性是决定其市场竞争力的关键因素。然而,自然环境下的老化过程缓慢,无法满足快速研发与质量验证的需求。为此,加速寿命试验(Accelerated Life Testing, ALT)技术应运而生,其中,高压加速寿命试验箱(Highly Accelerated Stress Test, HAST)作为一种高效的可靠性评估手段,被广泛应用于各类产品的早期失效筛选与寿命预测。

本文将围绕HAST的基本原理、与传统试验方法的差异、典型应用场景及操作要点进行系统阐述,旨在为工程技术人员提供一份实用的技术参考。

高压加速寿命试验箱HAST是一种在高温、高湿和高压条件下对样品进行加速老化测试的设备。其核心目标是通过施加远高于正常环境的应力条件,快速诱发材料或器件在长期使用中可能出现的失效模式,如腐蚀、分层、电迁移等。

一个常见的疑问是:HAST与常规的恒温恒湿试验或高温高湿试验(如85°C/85%RH)有何区别?

| 对比项 | 恒温恒湿试验(如85/85) | HAST试验 |

|---|---|---|

| 温度范围 | 通常≤85°C | 通常100°C以上,可达130°C甚至更高 |

| 湿度条件 | 高湿(如85%RH) | 接近100%RH,通常为饱和或近饱和状态 |

| 压力条件 | 常压 | 高压(通常高于常压,提升水蒸气渗透能力) |

| 测试时间 | 数天至数周 | 数小时至数天 |

| 主要应用 | 一般性湿热老化 | 加速湿气渗透导致的失效分析 |

| 样品适用性 | 多数非密封器件 | 多用于半导体、封装器件等 |

从上表可以看出,HAST通过提高温度、湿度和压力三个维度的应力,显著增强了水蒸气向材料内部的渗透速率。这种“三高"环境使得湿气能够更快地侵入封装体内部,从而加速引线腐蚀、界面分层等失效机制的发生。

HAST的加速机制主要基于物理扩散理论。在高温高压条件下,水分子的动能增加,同时高压环境促使水蒸气以更高浓度向材料内部扩散。对于电子封装器件而言,湿气侵入是导致早期失效的重要诱因。当器件在后续使用中经历快速升温(如回流焊或高温工作),内部吸附的水分迅速汽化,产生内压,可能导致“爆米花效应"(Popcorn Effect)或芯片分层。

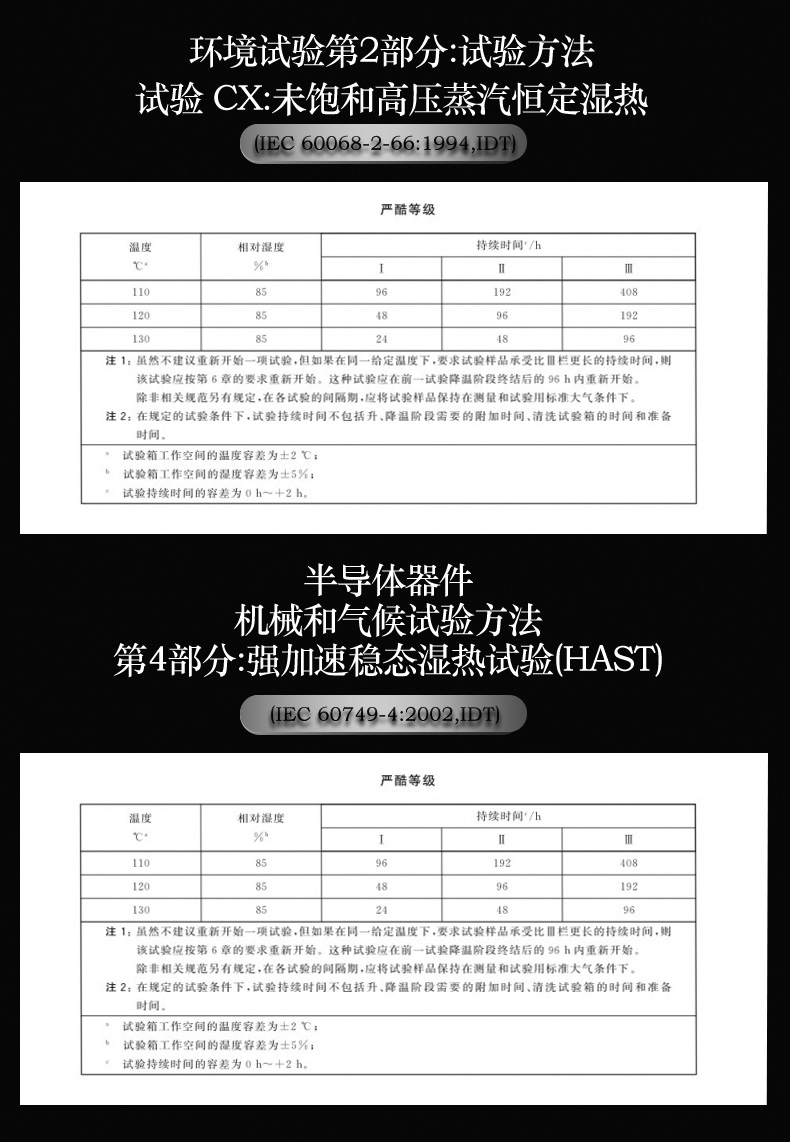

HAST通过模拟并强化这一过程,在短时间内暴露潜在的封装缺陷或材料兼容性问题。其试验条件通常设定在110°C至130°C之间,相对湿度接近饱和,同时腔体内维持一定的正压,以确保水蒸气持续向样品渗透。

HAST并非适用于所有材料或器件,其应用主要集中在对湿气敏感且封装结构复杂的电子元器件上。以下是一些典型的应用场景:

半导体封装器件:如QFP、BGA、CSP等,在封装过程中可能存在微小缝隙或界面结合不良,HAST可有效检测其抗湿性能。

集成电路(IC)可靠性验证:在产品量产前,通过HAST筛选出潜在的早期失效批次,提升整体良率。

新材料评估:新型塑封料、底部填充胶(Underfill)、粘接剂等在高湿高压环境下的稳定性评估。

汽车电子与工业器件:这些领域对长期可靠性要求较高,HAST常作为可靠性验证流程的一部分。

LED封装:湿气侵入可能导致光衰或电极腐蚀,HAST有助于评估其密封性能。

值得注意的是,HAST通常不适用于含有液体、气体或对压力敏感的器件,因其高压环境可能造成非预期的机械损伤。

尽管HAST具有加速效果明显的优点,但其应用也存在一定的局限性:

不能充分替代实际使用环境:HAST是一种加速模型,其失效模式虽与实际相关,但应力条件远超正常使用范围,因此结果需结合其他试验综合判断。

可能引入非典型失效:过高的应力可能导致在实际使用中不会出现的失效模式,影响评估的准确性。

样品准备要求高:样品需确保无外部污染,且部分器件需进行预处理(如烘烤去湿)以消除初始水分影响。

设备维护复杂:由于工作环境为高温高压高湿,设备的密封性、传感器精度及排水系统需定期校准与维护。

因此,在制定HAST试验方案时,需结合产品特性、使用环境及行业标准(如JESD22-A110、IEC 60068等)进行合理设计,避免过度测试或测试不足。

高压加速寿命试验箱HAST作为现代电子可靠性工程中的重要工具,为产品在湿热环境下的长期稳定性提供了高效的评估手段。它通过高温、高湿与高压的协同作用,显著缩短了湿气相关失效的暴露周期,帮助研发与质量团队在产品上市前识别潜在风险。

然而,HAST并非万能。其有效性依赖于合理的试验设计、准确的失效分析以及对结果的科学解读。未来,随着新材料和新封装技术的不断涌现,HAST的应用也将持续演进,与其他可靠性测试方法共同构建更加完善的质量保障体系。