相关文章

相关文章

Related articles

产品型号:DX-HAST350-16

产品型号:DX-HAST350-16 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-29

更新时间:2025-09-29 访 问 量:76

访 问 量:76 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

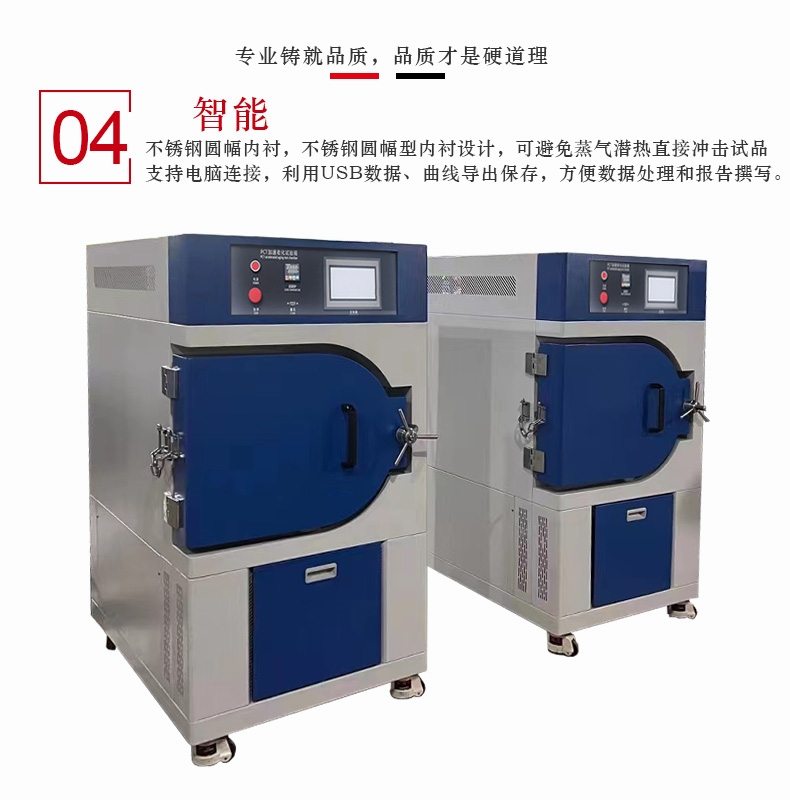

在现代航空航天技术的持续发展中,电子系统与关键材料的可靠性已成为决定飞行器性能与安全的核心因素之一。随着高集成度、微型化电子器件在飞行器中的广泛应用,其在恶劣环境下的长期稳定性面临严峻挑战。为此,加速老化试验技术被广泛应用于产品设计验证与质量控制环节。其中,航空航天HAST寿命试验箱作为一种重要的环境模拟设备,在航空航天领域扮演着至关重要的角色。

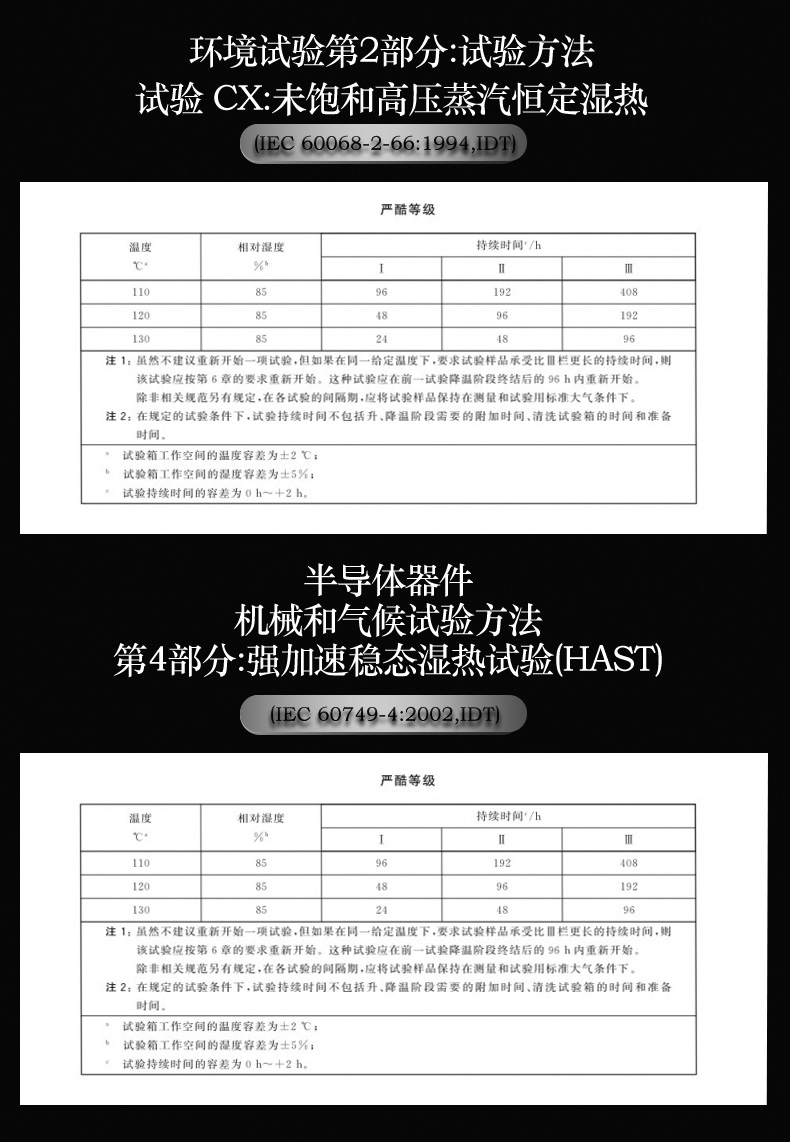

HAST,全称为高加速应力试验,是一种通过施加高温、高湿及高压环境来加速材料或电子元器件老化过程的可靠性评估方法。与传统的恒定湿热试验(如85℃/85%RH)相比,HAST能够在更短时间内模拟产品在长期使用中可能遇到的湿气渗透、电化学迁移、封装劣化等失效模式。

那么,为何在航空航天领域特别需要HAST试验?

航空航天器在服役过程中,会经历从地面高温高湿环境到高空低温低压环境的剧烈变化。特别是在近地轨道飞行器、高空无人机或民用飞机的电子舱中,设备可能长期暴露于潮湿、温度波动大的环境中。湿气侵入是导致电路短路、金属腐蚀、界面分层等故障的主要诱因之一。通过HAST试验,可以在产品投入使用前,提前暴露潜在的封装缺陷或材料兼容性问题。

许多人容易将HAST与普通的高温高湿试验混淆。实际上,二者在试验条件和机理上存在显著差异。

| 对比项 | 普通高温高湿试验 | HAST试验 |

|---|---|---|

| 温度范围 | 通常≤85℃ | 可达110℃~147℃以上 |

| 相对湿度 | 85%RH左右 | 接近100%RH(饱和或近饱和状态) |

| 环境压力 | 常压 | 正压(高于大气压) |

| 水蒸气渗透速率 | 较慢 | 显著加快 |

| 主要模拟失效模式 | 缓慢吸湿、腐蚀 | 快速湿气侵入、离子迁移、封装开裂 |

| 试验周期 | 数天至数周 | 数小时至数天 |

HAST试验通过提高环境的温度、湿度和压力,显著提升了水分子的扩散速率,从而在短时间内加速湿气对材料和器件的侵蚀过程。这种“加速"并非简单的时间压缩,而是基于物理扩散定律(如Arrhenius模型和Peck模型)的科学推演,确保试验结果具有工程参考价值。

在航空航天工程中,HAST试验并非适用于所有部件,而是集中于对湿气敏感的关键电子与复合材料系统。以下是几个典型应用场景:

机载电子控制单元(ECU)的封装验证

飞行器中的发动机控制模块、飞行控制系统等核心电子设备通常采用塑封或陶瓷封装。HAST试验可评估封装材料在高湿环境下的密封性能,防止湿气进入导致内部电路腐蚀或短路。

卫星电源管理模块的长期可靠性评估

在近地轨道运行的卫星,虽然处于真空环境,但在发射前的地面测试和转运阶段可能暴露于潮湿环境。HAST用于验证其电源模块在发射前是否具备足够的抗湿能力。

新型复合材料粘接界面的耐久性测试

现代飞行器广泛使用碳纤维增强复合材料,其层间粘接剂在湿热环境下的性能退化可能影响结构完整性。HAST可作为辅助手段,评估粘接界面在恶劣湿热条件下的稳定性。

传感器与探测器的环境适应性验证

用于大气监测、姿态感知的微型传感器常集成于开放或半封闭结构中,易受环境影响。通过HAST试验,可提前发现封装缺陷或材料老化问题。

尽管HAST是一种高效的加速试验手段,但其应用也存在一定局限性,需结合其他试验方法综合评估。

不能充分替代真实环境试验:HAST主要针对湿气相关失效,无法模拟振动、辐射、气压突变等多物理场耦合效应。

可能引入非典型失效模式:过高的应力水平可能导致材料发生非预期的物理变形或化学反应,影响结果的工程解释。

样品准备要求高:试验前需确保样品无初始缺陷,否则可能干扰试验结果的准确性。

因此,在实际应用中,HAST通常作为可靠性验证流程中的一环,需与温度循环、机械振动、真空存储等试验结合使用,形成完整的环境适应性评估体系。

随着航空航天系统对轻量化、高集成度和长寿命的要求不断提升,航空航天HAST寿命试验箱作为可靠性工程的重要工具,其技术价值日益凸显。它不仅帮助研发人员在设计阶段识别潜在风险,也为产品定型和质量控制提供了科学依据。未来,随着新材料、新工艺的不断涌现,HAST试验方法也将持续演进,朝着更精准、更智能化的方向发展,为航空航天安全保驾护航。