随着新能源汽车、储能电站的快速发展,电池包作为核心能量来源,其可靠性直接决定了终端产品的安全与性能。但你是否思考过:在冬季 - 30℃的北方,电池包为何会出现续航骤降?在夏季 40℃的高温暴晒后,又为何可能引发热失控风险?常规测试设备为何难以模拟这类 “恶劣温度骤变" 场景?而新能源电池包温度冲击试验箱,正是针对这些问题量身打造的核心测试设备,专为考核电池包在温度剧烈变化下的性能稳定性与安全性而生。接下来,我们将通过一系列关键问题,层层深入解读其技术内核与应用价值。

一、核心需求直击:为何新能源电池包必须做温度冲击测试?

在了解设备之前,首先要明确:电池包在实际使用中面临哪些温度挑战?这些挑战又会引发哪些安全与性能问题?常规测试为何无法满足需求?

问题 1:新能源电池包在全生命周期中,会遭遇哪些 “致命" 的温度骤变场景?

无论是新能源汽车从 - 25℃的车库驶出,快速进入 35℃的室外高温环境;还是储能电池包在昼夜温差超 40℃的户外储能站中运行;亦或是电池包在运输过程中,从寒冷的高纬度地区转运至炎热的低纬度地区 —— 这类 “短时间内温差超 50℃" 的场景,都会导致电池包内部材料热胀冷缩不均、电解液活性变化、电极结构受损。轻则引发续航衰减、充电效率下降,重则导致电芯漏液、热失控,甚至引发火灾。

问题 2:常规恒温设备或小型冷热冲击箱,为何无法满足电池包测试需求?

常规恒温设备只能缓慢升降温(速率≤5℃/min),无法模拟 “瞬间温度骤变";小型冷热冲击箱容积有限(通常≤200L),而新能源汽车电池包体积大(如乘用车电池包尺寸可达 1.5m×1m×0.2m)、重量重(可达 300kg 以上),根本无法放入测试。此外,电池包测试需 “通电运行 + 温度冲击" 同步进行,常规设备缺乏专用供电接口与安全防护设计,无法满足测试需求。

问题 3:温度冲击测试对电池包研发与量产有何不可替代的价值?

在研发阶段,通过温度冲击测试可优化电池包的热管理系统(如调整散热风道、加热片布局),筛选更耐温的材料(如电芯外壳、密封圈);在量产质检阶段,可通过抽样测试剔除不合格产品,避免存在隐患的电池包流入市场。例如某车企通过 “-40℃~85℃温度冲击测试",发现电池包密封圈在低温下密封性下降的问题,及时优化材质,避免了售后漏水导致的短路故障。

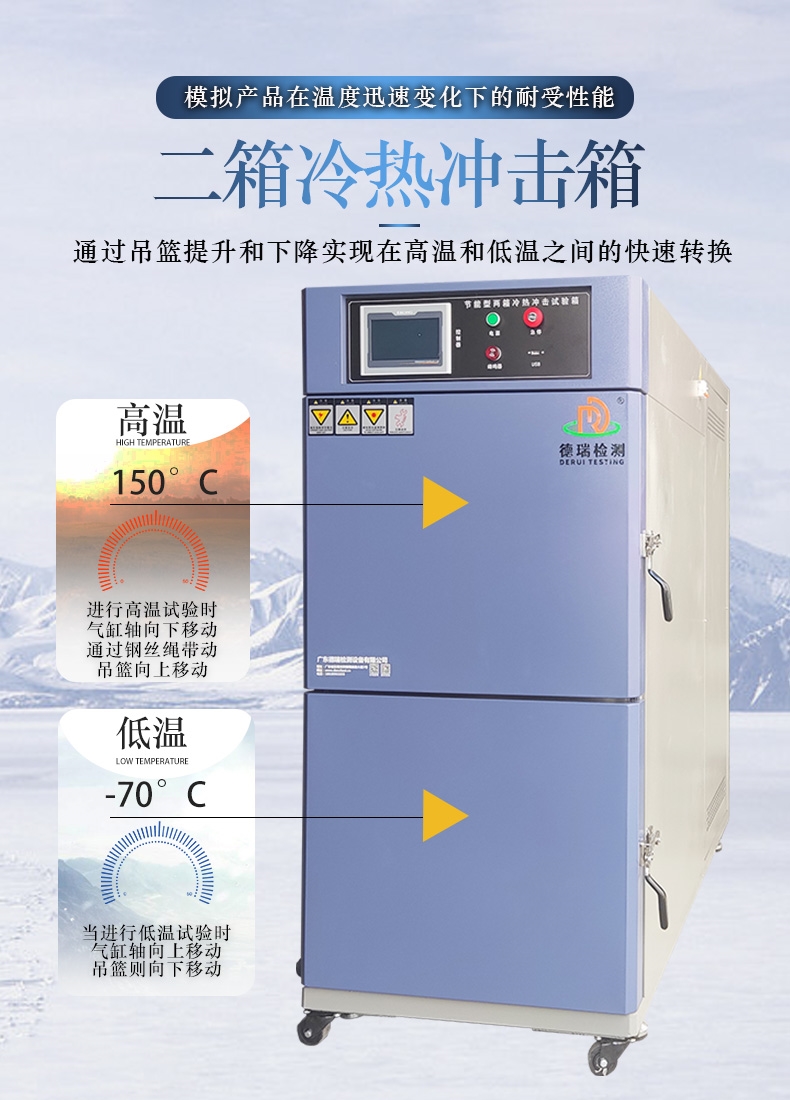

二、技术原理拆解:电池包温度冲击试验箱如何模拟恶劣场景?

明确需求后,你或许会好奇:这款设备如何容纳庞大的电池包?如何实现 “-40℃~85℃" 的快速温度切换?又如何保障测试过程中的安全?下面通过问题逐一解析:

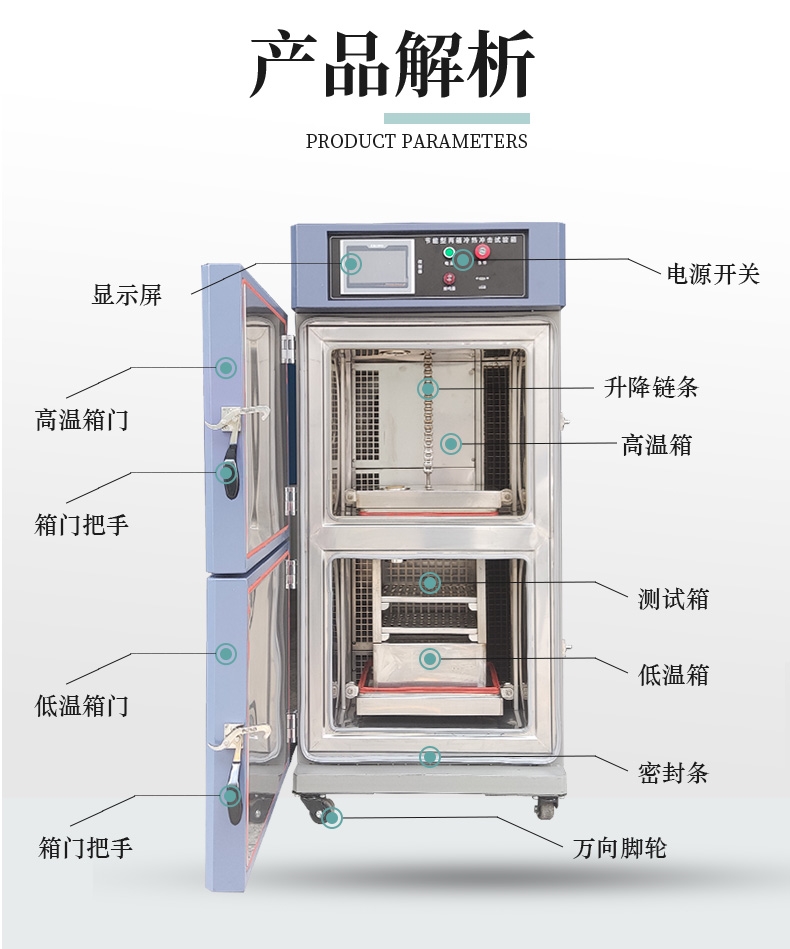

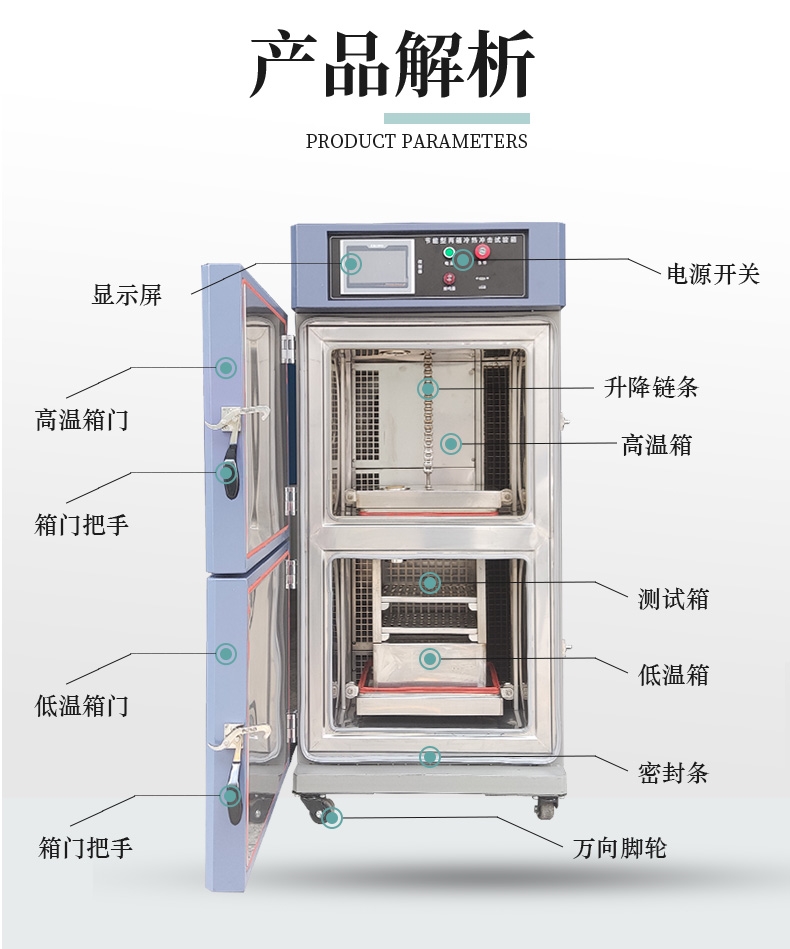

(一)箱体设计:如何适配电池包的 “大体积、重重量" 特性?

问题 1:试验箱的容积与承重设计,如何满足不同规格电池包测试?

设备容积常规为 500L~2000L(可定制更大容积),例如测试乘用车电池包的机型,内部尺寸可达 2m×1.2m×0.5m,确保电池包能完整放入;地面采用 10mm~15mm 厚的防滑不锈钢钢板,搭配强化承重框架,承重能力可达 500kg~1000kg,即使是重型商用车电池包(重量超 800kg),也能稳定放置。部分机型还支持 “分体式设计",可将箱体拆解后在现场组装,解决狭小场地搬运难题。

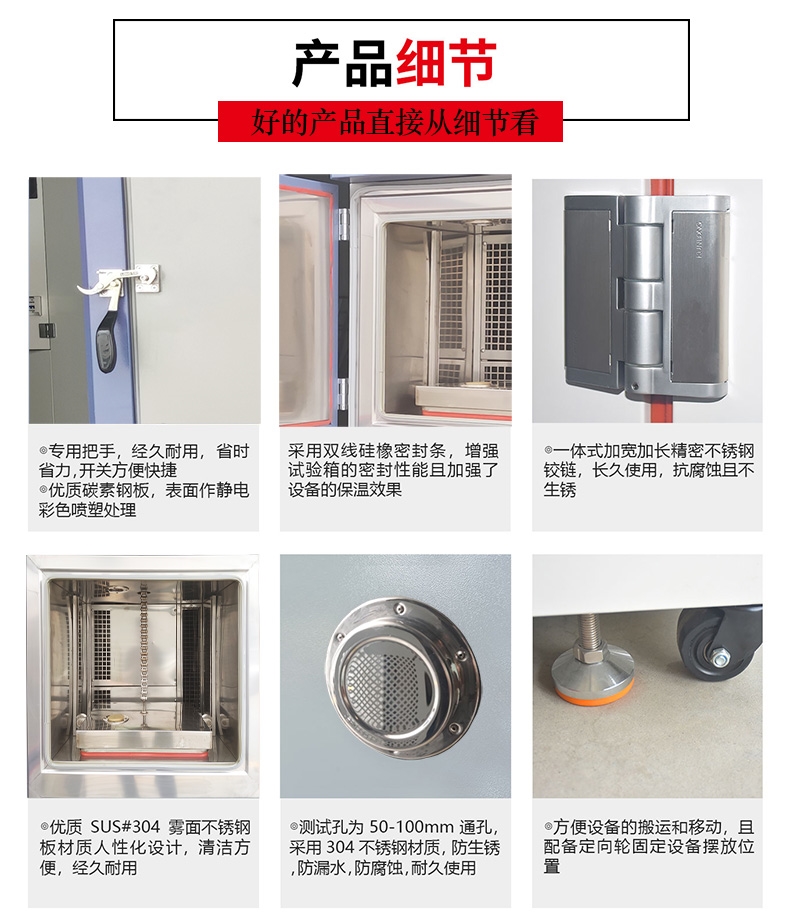

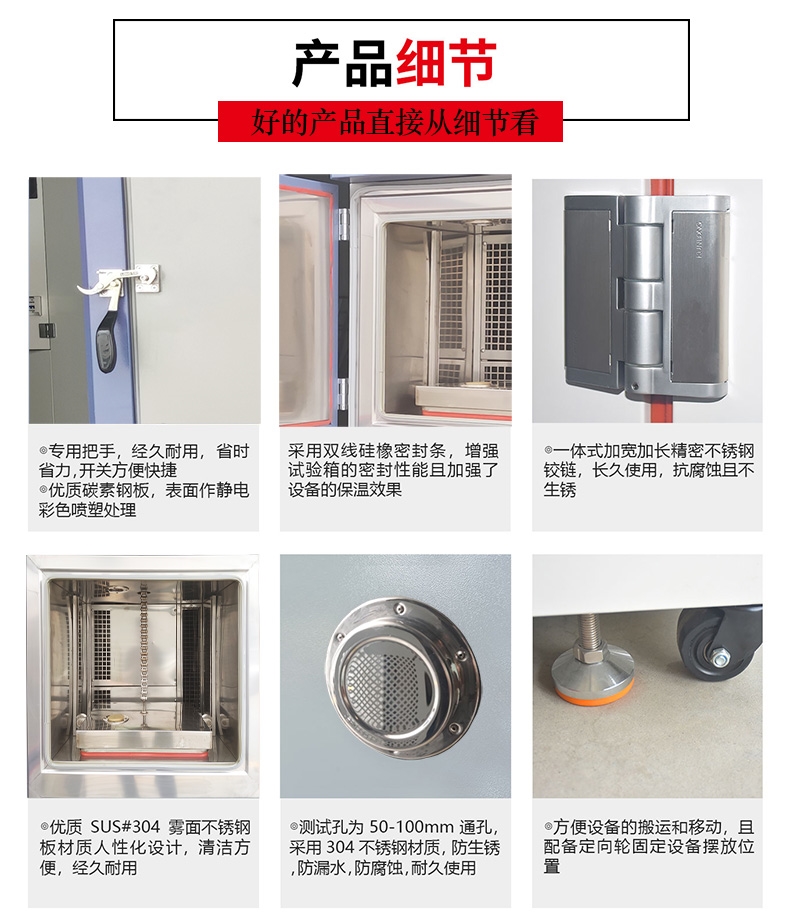

问题 2:箱体的保温与密封设计,如何减少温度损耗?

箱体内侧采用高密度聚氨酯保温层(厚度≥100mm,导热系数≤0.022W/(m・K)),外侧采用冷轧钢板喷塑(防腐蚀、易清洁),有效阻隔箱内外热量交换;箱门配备双层钢化玻璃观察窗(中间充惰性气体防结雾),且门框四周采用耐高低温硅胶密封条(耐温范围 - 60℃~200℃),减少开门时的温度损失,确保箱内温度稳定。

(二)控温系统:如何实现 “-40℃~85℃" 的快速温度冲击?

问题 1:加热系统采用什么方案,能快速将电池包升温至 85℃?

采用 “多组不锈钢加热管 + 强制对流" 设计:加热管分布式安装在箱体侧壁与顶部(如 500L 机型配备 6 组 3kW 加热管),搭配大功率离心风机(风量≥2000m³/h),将热量均匀吹向电池包;通过 PID 智能温控算法,加热速率可达 5℃/min~10℃/min,例如从 25℃升温至 85℃,仅需 12 分钟,且温度波动度≤±1℃,确保电池包各部位均匀受热。

问题 2:制冷系统如何实现 - 40℃的深低温,且快速降温?

采用 “复叠式制冷系统",由高温级(R404A 制冷剂)与低温级(R23 制冷剂)压缩机协同工作:高温级压缩机将 R404A 压缩至高温高压状态,经冷凝器冷却后变为液体,为低温级提供冷却;低温级压缩机将 R23 压缩,利用高温级的冷却效果,使 R23 在蒸发器中蒸发吸热,快速降低箱内温度。制冷速率可达 3℃/min~8℃/min,例如从 85℃降温至 - 40℃,仅需 18 分钟,满足 “快速温度冲击" 需求。

(三)安全与辅助系统:如何保障电池包测试中的安全与数据精准?

问题 1:电池包测试需通电运行,设备如何提供安全供电?

箱体侧面预留 “高低压供电接口",支持 AC 220V/380V 电压输出(电流可达 100A),且接口处配备绝缘防护套与漏电保护装置(漏电电流≤30mA 时自动断电);同时,可定制 “多通道数据采集接口"(如 RS485、以太网),实时采集电池包的电压、电流、温度等参数,与箱内温度数据同步记录,分析温度冲击对电池性能的影响。

问题 2:若测试中电池包出现热失控,设备有哪些应急防护措施?

设备内置 “多重安全防护系统":① 温度超温保护:当箱内温度超设定值 5℃时,立即切断加热 / 制冷系统;② 电池热失控防护:箱内配备烟雾传感器与灭火装置(如惰性气体灭火系统),若检测到电芯冒烟或温度骤升,自动启动灭火并开启应急排风;③ 压力保护:箱体顶部设有泄压阀,若电池包燃烧产生大量气体,可快速泄压,避免箱体炸裂。

三、核心功能与测试标准:设备如何满足行业严苛要求?

了解原理后,你可能会问:这款设备支持哪些具体测试项目?是否符合行业标准?如何适配不同类型的电池包?

(一)核心测试功能:能模拟哪些电池包温度冲击场景?

问题 1:针对新能源汽车电池包,常用的测试模式有哪些?

支持 “高低温循环冲击"“快速温度变化"“恒定温湿度 + 冲击" 等多种模式。例如:

问题 2:针对储能电池包,测试需求有何不同,设备如何适配?

储能电池包通常需长期运行在户外,对 “低温长期稳定性" 要求更高,设备可支持 “-40℃停留 12 小时→ 70℃停留 12 小时" 的长周期循环测试(循环次数可达 100 次以上);同时,可定制 “湿度控制功能"(20% RH~95% RH),模拟户外潮湿环境下的温度冲击,考核电池包的防潮性能。

(二)行业标准适配:设备如何满足国内外测试规范?

问题 1:国内新能源汽车电池包测试,需符合哪些标准?

满足 GB/T 31485-2015《电动汽车用动力蓄电池安全要求及试验方法》中 “温度循环"“温度冲击" 条款,例如标准要求 “电池包在 - 40℃~85℃之间循环 10 次,每次高低温停留时间≥4 小时",设备可精准执行该测试;同时,也符合 QC/T 743-2020《电动汽车用锂离子动力蓄电池包和系统》的相关要求。

问题 2:出口海外的电池包,设备能否满足国际标准?

支持 IEC 62133-2:2017(国际电工委员会标准)、UL 1973:2022(美国保险商实验室标准)等国际规范。例如 UL 1973 要求 “电池包在 - 40℃~85℃之间进行 10 次温度冲击,温度变化速率≥5℃/min",设备的控温速率与精度可匹配,确保测试数据被海外客户认可。

四、选型与维护指南:如何选对、用好设备?

在选择设备时,你可能会面临诸多疑问:如何根据自身需求确定参数?日常使用中如何维护以延长寿命?下面通过问题给出实用建议:

(一)选型关键:哪些参数必须重点关注?

问题 1:如何根据电池包规格,确定试验箱的容积与承重?

首先测量电池包的最大尺寸(长 × 宽 × 高),试验箱内部尺寸需比电池包大 20%~30%(确保气流循环),例如电池包尺寸为 1.5m×1m×0.2m,建议选择内部尺寸≥1.8m×1.2m×0.3m 的机型;其次,根据电池包重量(如 300kg),选择承重能力≥500kg 的机型,预留安全余量,避免承重不足导致设备损坏。

问题 2:控温范围、速率与均匀度,如何匹配测试需求?

若测试乘用车电池包,常规选择 “-40℃~85℃、控温速率 5℃/min~10℃/min、温度均匀度≤±2℃" 的机型;若测试高寒地区专用电池包,需选择低温可达 - 50℃的机型;若测试储能电池包,需确保温度均匀度≤±1.5℃,避免因箱内温差导致电池包各电芯性能测试偏差。

(二)日常维护:如何减少故障、保障测试精度?

问题 1:定期清洁与检查,哪些部位是重点?

每周用湿布擦拭设备外壳,每月用干布清洁箱体内胆(去除电池包可能残留的电解液或灰尘);每季度用压缩空气吹除冷凝器灰尘(确保制冷效率),检查硅胶密封条是否老化(若出现裂纹需及时更换);每半年检查制冷管路是否泄漏(观察压力表读数是否稳定),若压力下降过快,需及时补充制冷剂。

问题 2:设备长期停机后,如何恢复使用?

若设备停机超过 1 个月,需先将箱内温度升至常温,排空加湿水箱(若有)内的水,切断电源;恢复使用前,先启动设备空载运行 30 分钟,检查加热、制冷系统是否正常;同时,校准温度传感器(可委托第三方检测机构),确保测试精度,避免因长期闲置导致数据偏差。

五、结语:新能源电池包温度冲击试验箱 —— 安全与性能的 “守护者"

从 “电池包为何需要温度冲击测试",到 “设备如何实现恶劣温度模拟",再到 “如何选对、用好设备",通过一系列问题的解答,我们清晰看到:电池包温度冲击试验箱不仅是一款测试工具,更是新能源行业安全发展的 “核心屏障"。

随着新能源技术的不断升级(如固态电池、长续航电池的研发),电池包对温度环境的适应性要求将更高,试验箱也将向 “更高精度、更智能、更安全" 方向发展。选择一款适配需求的新能源电池包温度冲击试验机,将为电池包的可靠性保驾护航,助力新能源行业迈向更安全、更高效的未来。

相关文章

相关文章

产品型号:DX-H203L2-16

产品型号:DX-H203L2-16 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-04

更新时间:2025-09-04 访 问 量:120

访 问 量:120 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059