在半导体芯片从实验室走向量产的过程中,有一个关键设备始终扮演着 “严苛考官" 的角色 —— 它能在瞬间让芯片经历从 - 60℃到 150℃的温度骤变,也能精准模拟芯片在航空航天、汽车电子等严酷场景下的工作环境。这个设备就是半导体芯片冷热冲击测试箱。但你是否真正了解,为什么每一颗高可靠性要求的芯片都必须经过它的 “考验"?它又是如何实现温度的极速切换,且不对芯片造成额外损伤的?在五花八门的测试箱产品中,企业该如何选出适合自身芯片测试需求的设备?本文将围绕这些核心问题,深入解析半导体芯片冷热冲击测试箱的技术原理与应用逻辑。 当我们拿起一部手机,或启动一辆新能源汽车时,很少会想到芯片在这些场景下可能面临的 “生存挑战":手机从寒冷的室外进入温暖的室内,芯片会遭遇温度骤升;新能源汽车在夏季暴晒后突然淋雨,芯片需承受温度骤降。这些日常场景中的温度波动,看似微小,却可能成为芯片失效的关键—— 你是否知道,温度骤变会导致芯片内部的封装材料与硅基芯片因热膨胀系数差异产生应力,长期积累可能引发金线断裂、封装开裂等问题?而在工业控制、航空航天等领域,芯片甚至要面对 - 55℃到 125℃的恶劣温度循环,一旦失效,可能导致设备停机、航班延误等严重后果。

更关键的是,芯片的 “隐性缺陷" 往往无法通过常规测试暴露。比如芯片制造过程中残留的微小气泡、封装胶体的微裂纹,在常温下可能处于 “休眠" 状态,但在冷热冲击的反复作用下,这些缺陷会快速扩大,最终导致芯片功能失效。据行业数据统计,未经过冷热冲击测试的芯片,在恶劣环境下的故障率是经过测试的 3-5 倍。那么,冷热冲击测试箱的核心作用,就是通过模拟最严苛的温度变化场景,提前 “揪出" 这些隐性缺陷,确保芯片在全生命周期内的可靠性。这也是为什么如今汽车芯片、工业控制芯片的出厂标准中,必须包含冷热冲击测试这一项。 看到测试箱能在几分钟内完成从 - 60℃到 150℃的温度切换,很多人会疑惑:它的 “制冷" 与 “加热" 系统是如何协同工作的?为什么普通冰箱或烤箱无法实现这种极速温差?其实,这背后依赖于三大核心技术的协同,每一项技术都针对 “快速控温" 与 “精准控温" 这两个关键需求设计。

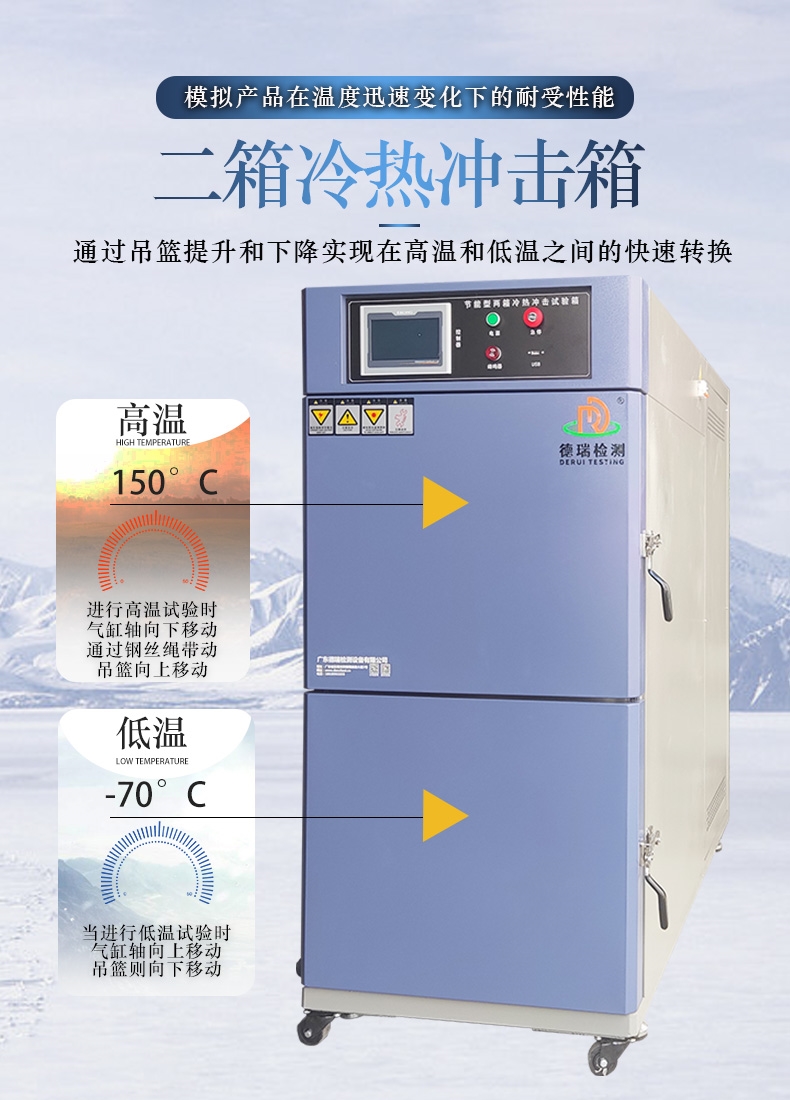

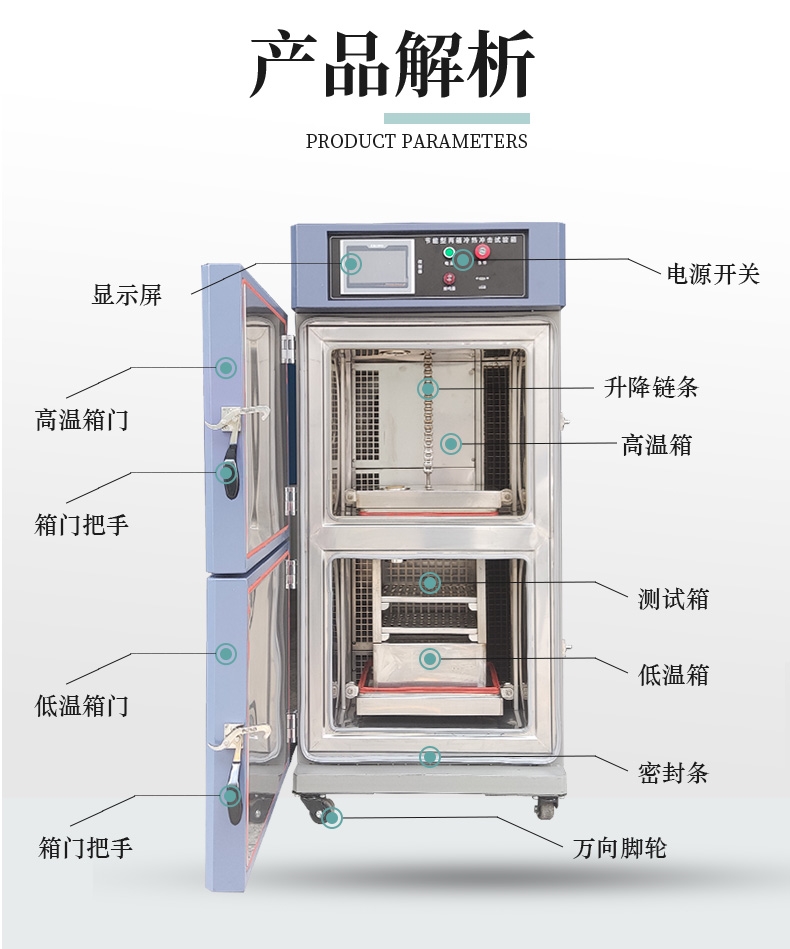

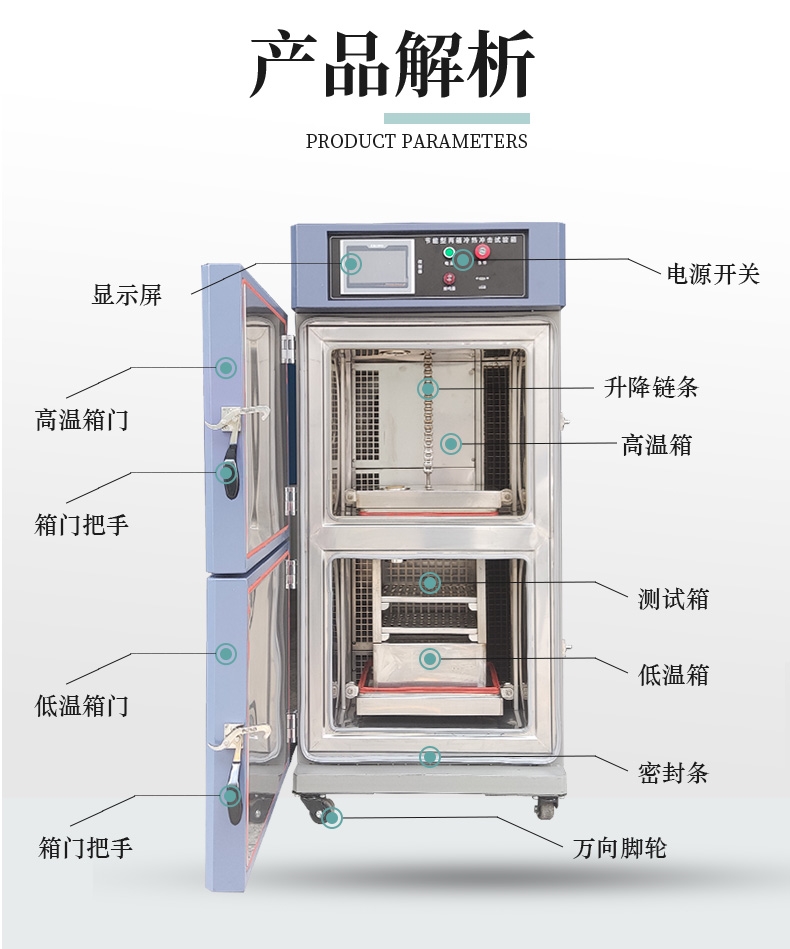

首先是 “双槽式结构" 或 “三槽式结构" 的设计。传统的单槽测试箱需要先降温再升温,控温速度慢,而主流的冷热冲击测试箱采用 “高温槽 + 低温槽 + 测试槽" 的三槽结构 —— 当需要低温冲击时,低温槽的制冷剂(如 R404A、R23 混合制冷剂)会快速导入测试槽;需要高温冲击时,高温槽的加热介质(如导热油、压缩空气)会瞬间替换测试槽内的低温介质,实现 “秒级切换"。这种设计避免了单槽结构的 “温度缓冲" 问题,让测试槽内的温度能在 10-30 秒内达到目标值。但你是否考虑过,介质切换时如何避免测试槽内出现温度波动?这就需要第二个核心技术:气流扰动与均匀性控制。

测试箱内部的风道设计直接影响温度均匀性。优质的设备会采用 “上送下回" 或 “多向对流" 的风道结构,搭配高转速离心风机,确保测试槽内的温度偏差控制在 ±2℃以内。要知道,芯片的不同部位对温度的敏感度不同,如果测试槽内存在局部温差,可能导致测试结果失真 —— 比如芯片边缘已达到 - 60℃,但中心仍处于 - 50℃,这样的测试数据无法真实反映芯片的耐受能力。因此,风道的流体力学模拟与优化,是很多测试箱厂商的核心技术壁垒。

最后是 “精准控温系统"。温度的极速切换很容易导致 “超调"(比如目标温度是 150℃,实际升温到 160℃后再回落),这会对芯片造成额外损伤。为解决这个问题,前沿测试箱会采用 “PID + 模糊控制" 的双算法:PID 算法负责基础的温度调节,确保控温精度;模糊控制则针对温度切换时的非线性变化,提前预判温度趋势,比如在接近目标温度时自动降低加热功率,避免超调。同时,测试箱内的铂电阻传感器(精度可达 0.1℃)会实时反馈温度数据,与控温系统形成闭环控制,确保每一次温度冲击都精准可控。 面对市场上不同品牌、不同参数的冷热冲击测试箱,很多企业采购时会陷入 “参数对比陷阱":比如只看 “温度范围" 或 “切换时间",却忽略了与自身芯片测试需求的匹配度。其实,选型的核心是 “先明确需求,再匹配指标",以下几个关键问题,能帮你快速锁定合适的设备。

第一个问题:你的芯片尺寸与测试批量是多少?测试箱的 “测试槽容积" 直接决定了单次可测试的芯片数量 —— 如果是研发阶段的小批量测试(如每次测试 1-2 颗芯片),选择 50L 以下的小型测试箱即可;如果是量产阶段的批量测试(如每次测试 20 颗以上),则需要 100L 以上的中型或大型设备。但要注意,测试槽容积并非越大越好:容积过大可能导致温度均匀性下降,也会增加能耗。同时,测试槽内的支架设计是否适配芯片的封装形式(如 QFP、BGA、TO 封装),也是需要考虑的细节 —— 比如是否需要定制防静电支架,避免芯片在测试过程中因静电受损。

第二个问题:你的芯片应用场景需要什么样的 “温度冲击条件"?不同行业的芯片,对冷热冲击的要求差异极大:汽车芯片通常需要满足 - 40℃~125℃的温度范围,切换时间≤30 秒;航空航天芯片则可能需要 - 65℃~150℃的范围,切换时间≤20 秒。此外,“冲击循环次数" 也是关键指标 —— 比如工业芯片可能需要 1000 次循环测试,而消费电子芯片可能只需要 500 次。如果设备的温度范围或循环次数无法满足需求,测试结果将失去参考意义。因此,在选型前,一定要先明确芯片对应的行业标准(如 AEC-Q100 for 汽车芯片),再根据标准中的测试条件筛选设备。

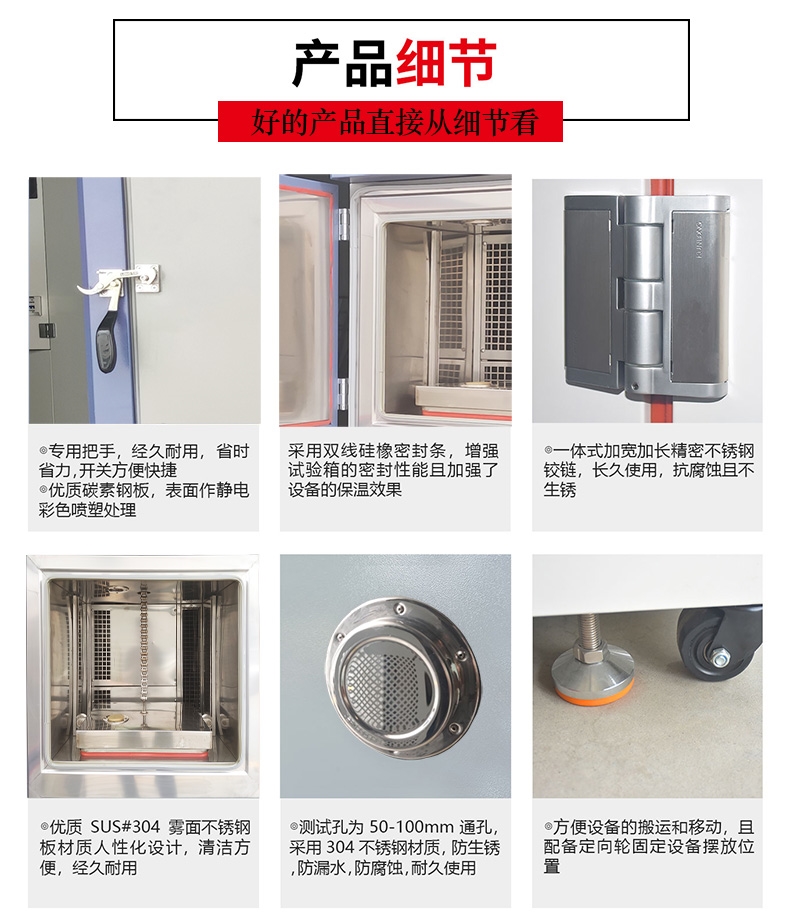

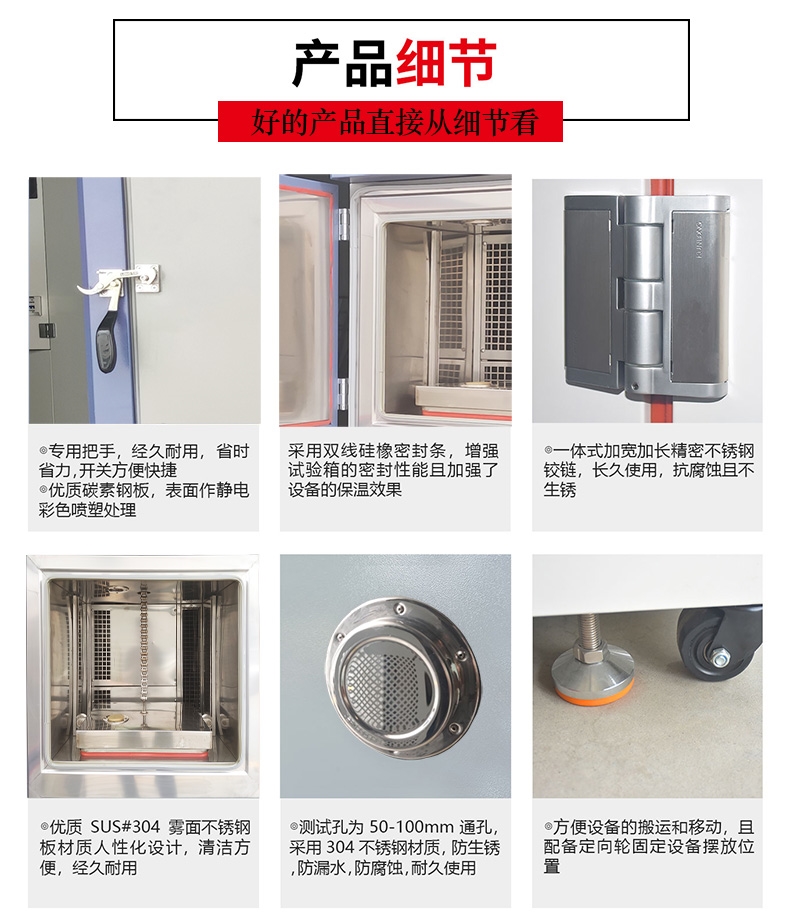

第三个问题:如何平衡 “测试效率" 与 “设备可靠性"?很多企业希望测试速度越快越好,但过快的温度切换可能导致设备的制冷系统、加热系统过载,缩短设备寿命。比如某些低价设备宣称 “5 秒完成温度切换",但长期使用后会出现制冷剂泄漏、加热管烧毁等问题。因此,选型时需要关注设备的 “核心部件配置":比如制冷压缩机是否采用丹佛斯、谷轮等,加热管是否为不锈钢材质,控制系统是否为 PLC + 触摸屏(而非简单的继电器控制)。这些部件的质量直接决定了设备的稳定性与使用寿命,也是区分 “优质设备" 与 “低价设备" 的关键。

随着半导体芯片向 “更小尺寸、更高功率、更复杂封装" 发展,冷热冲击测试箱也面临新的挑战:比如 3D IC 封装芯片的不同层之间存在温度梯度,传统的 “整体温度冲击" 是否能真实模拟其工作状态?车规级 SiC 芯片的功率密度更高,测试过程中是否需要同时施加电流、电压,实现 “热电联合冲击测试"?这些问题都推动着测试箱技术向更精准、更复杂的方向演进。

未来,冷热冲击测试箱可能会呈现两大趋势:一是 “多物理场协同测试",即整合温度、湿度、电压、电流等测试条件,模拟芯片在实际工作中的复杂环境;二是 “智能化与数据化",通过搭载物联网模块,实时监控测试过程中的温度数据、设备状态,并与企业的 MES 系统对接,实现测试数据的追溯与分析。比如某芯片厂商的测试数据显示,某批次芯片在第 500 次冷热循环时出现故障率上升,通过数据分析可追溯到芯片封装过程中的胶体固化参数异常,从而快速优化生产工艺。

从 “被动满足测试标准" 到 “主动赋能芯片研发与生产",冷热冲击测试箱的角色正在发生转变。对于半导体企业而言,选择一款适配自身需求、且能跟上技术趋势的测试箱,不仅是确保芯片可靠性的基础,更是提升企业核心竞争力的关键。

相关文章

相关文章

产品型号:DX-H203L2-17

产品型号:DX-H203L2-17 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-04

更新时间:2025-09-04 访 问 量:133

访 问 量:133 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059