如今,手机已成为人们记录生活、沟通交流的核心工具,而摄像头模组作为手机影像功能的核心部件,其性能直接决定了拍照、录像的质量。

但你是否想过,当手机从零下 20℃的室外突然进入温暖的室内,摄像头模组为何有时会出现拍照模糊、对焦失灵的情况?当手机在夏日暴晒后,又为何可能出现摄像头无法正常启动的故障?

这些问题的背后,都与摄像头模组在恶劣温度变化下的稳定性相关。而手机摄像头模组冷热冲击试验箱,正是为解决这些问题、保障摄像头模组可靠性而生的关键设备。 但这款设备究竟如何模拟恶劣温度环境?它又能通过哪些测试环节排查摄像头模组的潜在隐患? 一、先搞清楚:手机摄像头模组为何对温度变化如此敏感?

要理解冷热冲击试验箱的必要性,首先要拆解摄像头模组的 “脆弱性"—— 它的内部结构远比想象中复杂。

一个完整的手机摄像头模组,包含图像传感器、镜头组、马达(用于自动对焦和光学防抖)、滤光片等多个精密组件,且不同组件的材质差异极大:比如金属材质的马达外壳与塑料材质的镜头支架,热膨胀系数相差悬殊。

当温度在短时间内剧烈波动时,不同组件会因热胀冷缩程度不同产生应力。这种应力可能导致镜头偏移、马达卡滞,甚至图像传感器与电路板的焊点开裂。

更关键的是,摄像头模组的工作精度要求很高 —— 哪怕是微米级的组件位移,都可能导致成像模糊、色彩失真。 那么,冷热冲击试验箱如何精准复现这种 “组件协同受温变考验" 的场景,而非仅对单一零件进行测试?

二、核心原理:试验箱如何实现 “瞬时温度骤变"?

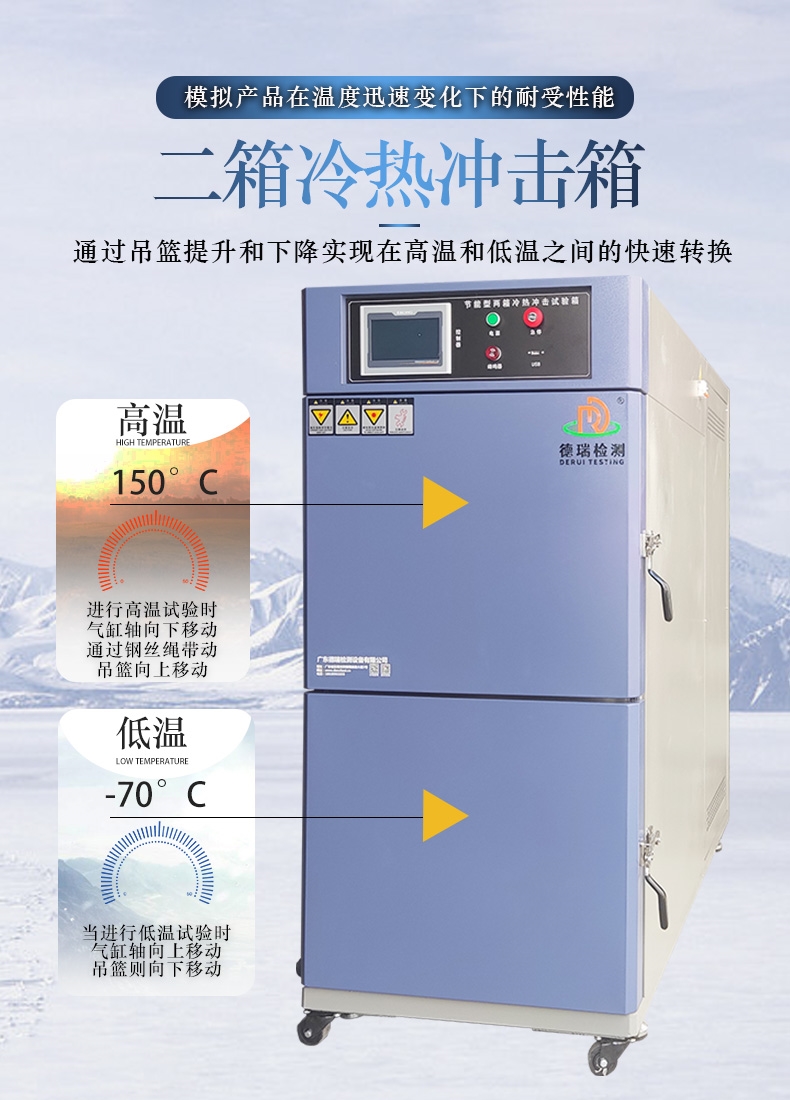

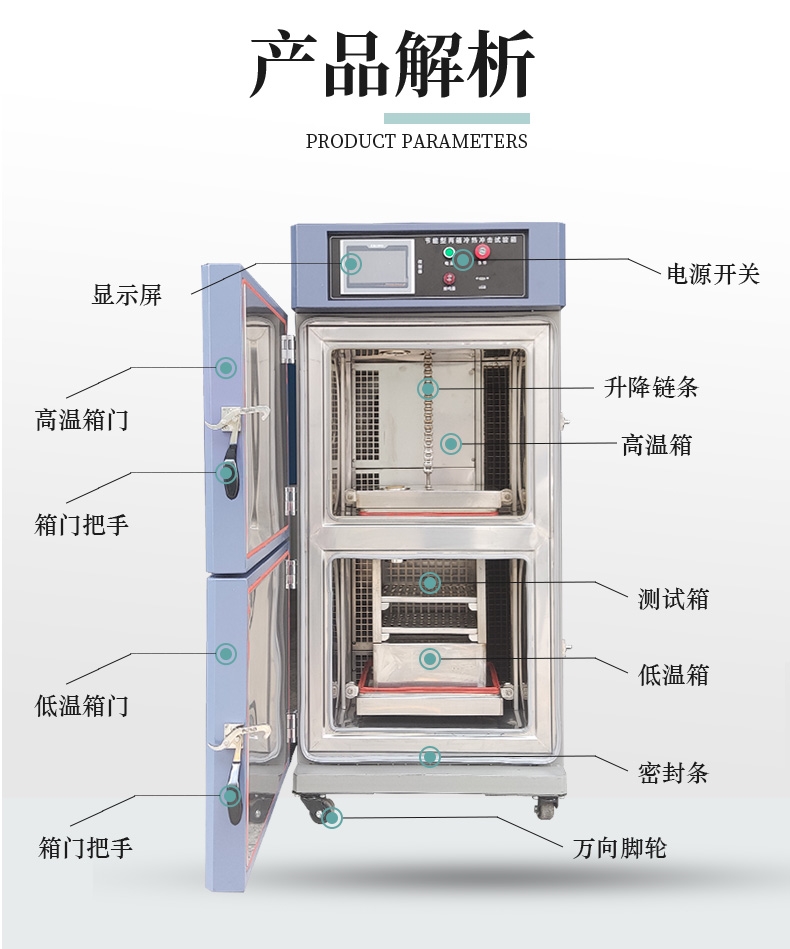

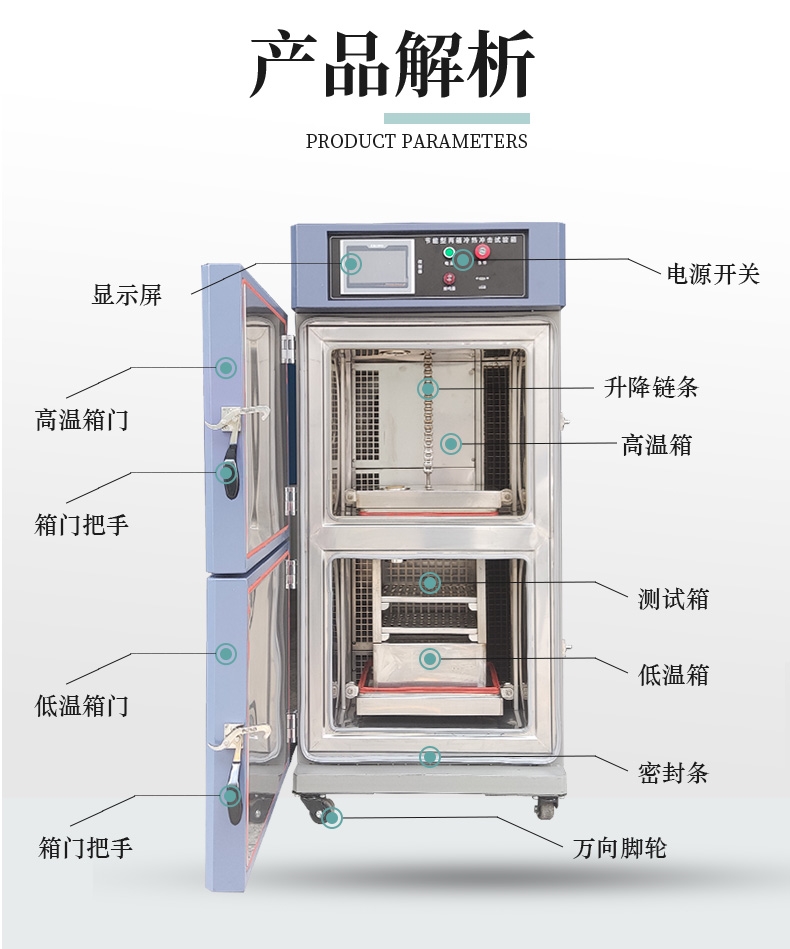

答案藏在试验箱的核心设计与测试逻辑中。一款合格的设备,首要解决的是 “如何快速模拟恶劣温度切换" 的问题 —— 毕竟自然环境中的温度变化需数十分钟,而测试需要加速验证模组耐久性,这就要求设备具备 “瞬时温度切换" 能力。 目前主流的试验箱主要分为两种结构:

但新的问题来了:不同品牌、不同型号的手机摄像头模组尺寸差异极大 —— 从普通单摄模组到多摄叠加的复杂模组,厚度和体积相差数倍,试验箱如何确保不同尺寸的样品都能均匀承受温度冲击?

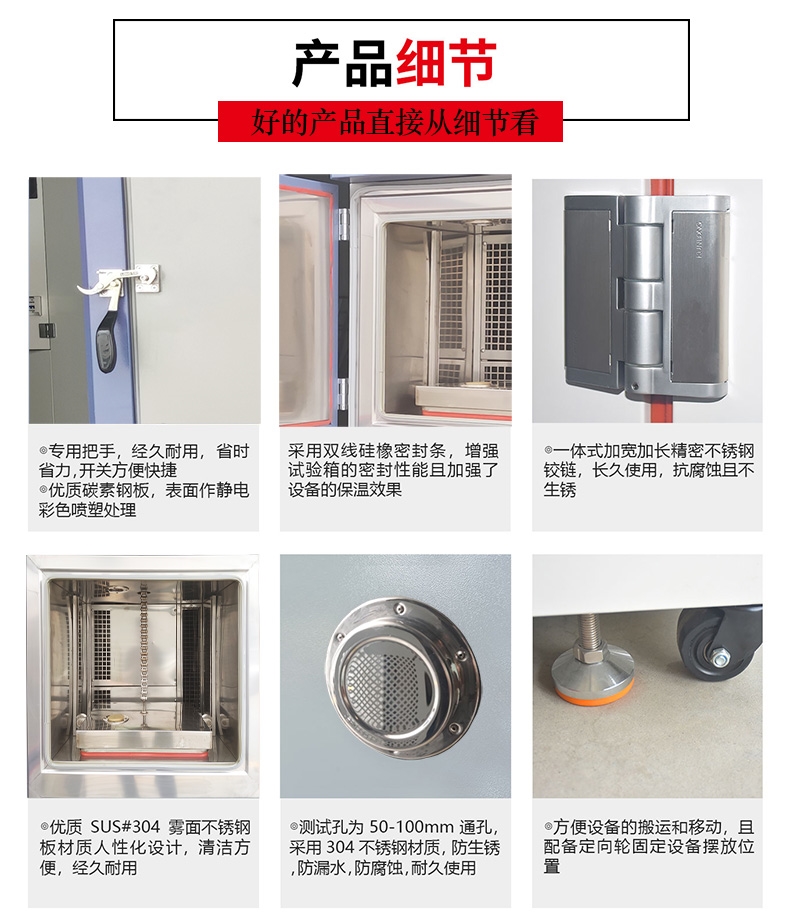

这就需要试验箱的样品架具备可调节功能,同时优化箱内风道设计,采用多点送风技术,确保箱内每个区域的温度均匀度控制在 ±2℃以内,避免因局部温度差异导致测试结果失真。

三、关键需求:如何让测试更 “真实"?同步兼顾温度冲击与功能验证

除了温度范围和切换速度,测试的 “真实性" 更是核心 —— 毕竟手机摄像头模组在实际使用中,不仅要承受温度冲击,还要处于工作状态:比如用户在寒冷户外拍照时,模组需要实时对焦、捕捉画面。

那么,冷热冲击试验箱如何实现 “温度冲击" 与 “功能测试" 的同步进行?

这就需要设备具备 “样品通电测试接口",比如预留 FPC(柔性电路板)接口、USB 数据传输接口,在测试过程中实时采集摄像头模组的工作数据 —— 包括对焦速度、成像分辨率、色彩还原度、防抖效果等。

一旦出现对焦延迟超过 0.5 秒、成像清晰度下降 10% 以上等异常情况,设备会自动记录故障发生时的温度条件和循环次数,为研发人员分析失效原因提供关键数据。

此外,部分前沿试验箱还会集成 “光学性能测试模块",在温度冲击过程中通过工业相机拍摄标准色卡,自动对比不同温度下的成像偏差。 但随之而来的问题是:光学测试模块是否会受到温度变化的影响?如何确保测试数据的准确性?

这就需要设备对光学模块进行单独的温度补偿设计,同时定期校准测试基准,避免环境因素干扰。

四、易用性与合规性:试验箱如何适配不同需求?

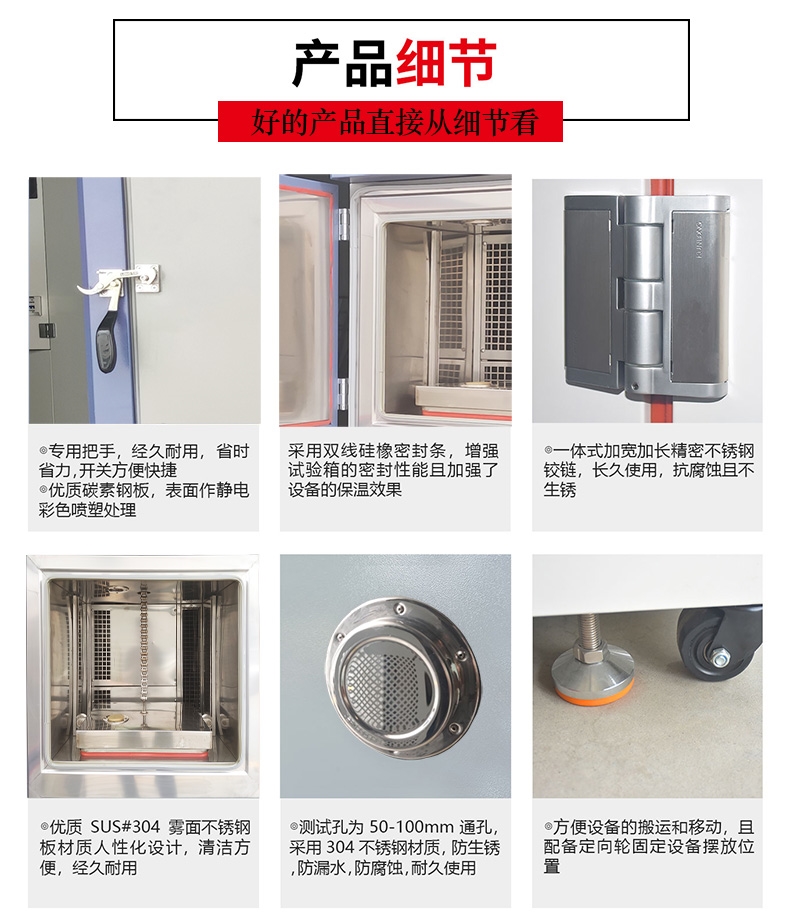

一款优秀的测试手机摄像头模组的冷热冲击试验箱,不能只满足 “能测试",还需兼顾 “易用性" 和 “合规性"。

对于测试工程师而言,是否需要复杂的编程操作才能设置测试流程?目前主流设备已采用触控式操作界面,支持自定义测试曲线 —— 比如设定高温保持时间(如 30 分钟)、低温保持时间(如 30 分钟)、循环次数(如 100 次),甚至可以直接调用行业标准中的预设程序(如 IEC 60068-2-14《环境试验 第 2-14 部分:试验方法 试验 N:温度变化》、GB/T 2423.22《环境试验 第 2 部分:试验方法 试验 N:温度变化》)。

但问题在于,不同手机厂商的内部测试标准存在差异 —— 比如某品牌要求摄像头模组能承受 - 40℃~85℃的温度冲击,而另一品牌则要求 - 55℃~95℃,试验箱能否灵活适配这些个性化需求?

这就需要设备的温控系统具备宽量程调节能力:加热模块(多采用不锈钢加热管)和制冷模块(通常为复叠式制冷机组)可根据设定参数快速响应,同时支持用户自定义温度区间和循环逻辑。

五、行业趋势:试验箱如何应对摄像头模组的新挑战?

从行业发展趋势来看,随着手机摄像头模组向 “高像素、大光圈、多摄融合" 方向升级,冷热冲击试验箱也面临新的挑战。

比如,搭载潜望式长焦镜头的模组,内部包含更多的光学镜片和传动结构,温度变化可能导致镜片组之间的间隙变化,进而影响长焦端的成像质量 —— 这就要求试验箱在测试过程中,不仅要监测模组的整体性能,还要针对特定镜头(如长焦、超广角)进行单独的光学测试。

此外,随着折叠屏手机的普及,折叠状态下的摄像头模组会受到弯折应力与温度冲击的双重作用,试验箱如何模拟这种 “力学 + 热力学" 的复合环境?

部分厂商已开始研发集成 “温度冲击 + 机械弯折" 的复合试验设备,在温度变化的同时对模组施加一定的弯折力,更真实地模拟折叠屏手机的使用场景。

六、总结:试验箱在手机产业链中的核心价值

最后回到最初的问题:手机摄像头模组冷热冲击试验箱,究竟在手机产业链中扮演着怎样的角色?

它不仅是 “质量守门人"—— 在模组量产前筛选出设计缺陷(如马达与镜头匹配不佳)、工艺问题(如焊点虚焊),避免不合格产品流入市场;更是 “技术推动者"—— 通过模拟恶劣环境,倒逼研发人员优化材料选择(如采用耐高低温的特种工程塑料)、改进结构设计(如增加缓冲垫片减少应力)。 当我们用手机在寒冬的户外拍摄雪景,或在夏日的车内记录旅途时,或许不会意识到,手中摄像头模组早已在冷热冲击试验箱中,经历了数百次甚至数千次的 “严酷考验"。

而随着手机影像技术的不断突破,冷热冲击试验箱也将持续进化 —— 未来,它能否进一步缩短测试周期(如从传统的 24 小时测试压缩至 12 小时)、降低能耗,同时覆盖更多新兴技术(如屏下摄像头、液态镜头)的测试需求?这将是行业持续探索的方向。

相关文章

相关文章

产品型号:DX-H203L2-19

产品型号:DX-H203L2-19 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-04

更新时间:2025-09-04 访 问 量:98

访 问 量:98 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059