相关文章

相关文章

Related articles

产品型号:DX-H203L2-20

产品型号:DX-H203L2-20 厂商性质:生产厂家

厂商性质:生产厂家 更新时间:2025-09-04

更新时间:2025-09-04 访 问 量:155

访 问 量:155 立即咨询

立即咨询

联系电话:0769-81330059

联系电话:0769-81330059

在产品研发过程中,如何确保产品在恶劣温度变化环境下依然稳定运行?从消费电子到航空航天,从汽车零部件到工业控制设备,为何越来越多的研发团队将冷热冲击试验列为关键测试环节?研发测试用冷热冲击试验箱,作为模拟温度骤变环境的核心设备,究竟能为产品研发带来哪些不可替代的价值?本文将以问题为引,深入解析研发测试用冷热冲击试验箱的技术要点、选型逻辑与应用价值,助力研发团队精准把控产品可靠性。

一、研发测试为何离不开冷热冲击试验箱?从 “失效隐患" 看设备核心作用

当一款新研发的智能手机从 - 20℃的寒冷户外突然进入 40℃的温暖室内,屏幕为何会出现短暂失灵?当汽车传感器在冬季零下低温启动后,遭遇发动机舱瞬间升温,数据传输为何会出现延迟?这些日常生活与工业场景中的 “小故障",本质上都是产品在温度骤变下的性能波动 —— 而研发阶段若未能及时发现这类隐患,产品量产后面临的可能是大规模售后投诉与品牌信任危机。

研发测试用冷热冲击试验机的核心价值,正在于提前暴露产品在温度剧烈变化中的潜在失效风险。但问题在于:普通的高低温试验箱同样能模拟恶劣温度,为何研发测试非要选择冷热冲击试验箱?答案藏在 “冲击" 二字中:普通高低温试验箱的温度变化速率通常在 1-5℃/min,而冷热冲击试验箱的温度切换速率可达到 10-50℃/min,更贴近产品实际使用中可能遭遇的 “骤冷骤热" 场景(如电子设备从空调房带入高温户外、航空零部件在高空与地面的温度切换)。

更进一步思考:研发测试对冷热冲击试验箱的需求,与量产质检阶段有何不同?量产阶段更关注 “合格与否" 的批量筛查,而研发阶段需要的是 “数据支撑"—— 通过调整温度冲击参数(如高温区温度、低温区温度、冲击时间、循环次数),观察产品在不同应力下的性能变化,进而反向优化设计(如调整材料选型、优化结构密封方式)。因此,研发用设备不仅需要满足基础的试验精度,更需要具备灵活的参数调节能力与全面的数据采集功能。

二、冷热冲击试验箱如何实现 “瞬间温差"?拆解核心技术原理

当我们设定试验箱从 - 40℃低温区切换至 85℃高温区时,设备是如何在几分钟内完成数十摄氏度的温度跳跃?这背后并非简单的 “加热与制冷叠加",而是多系统协同的精密控制过程 —— 其中最关键的技术难点,在于如何避免温度切换时的 “波动滞后",确保试验环境与设定参数高度一致。

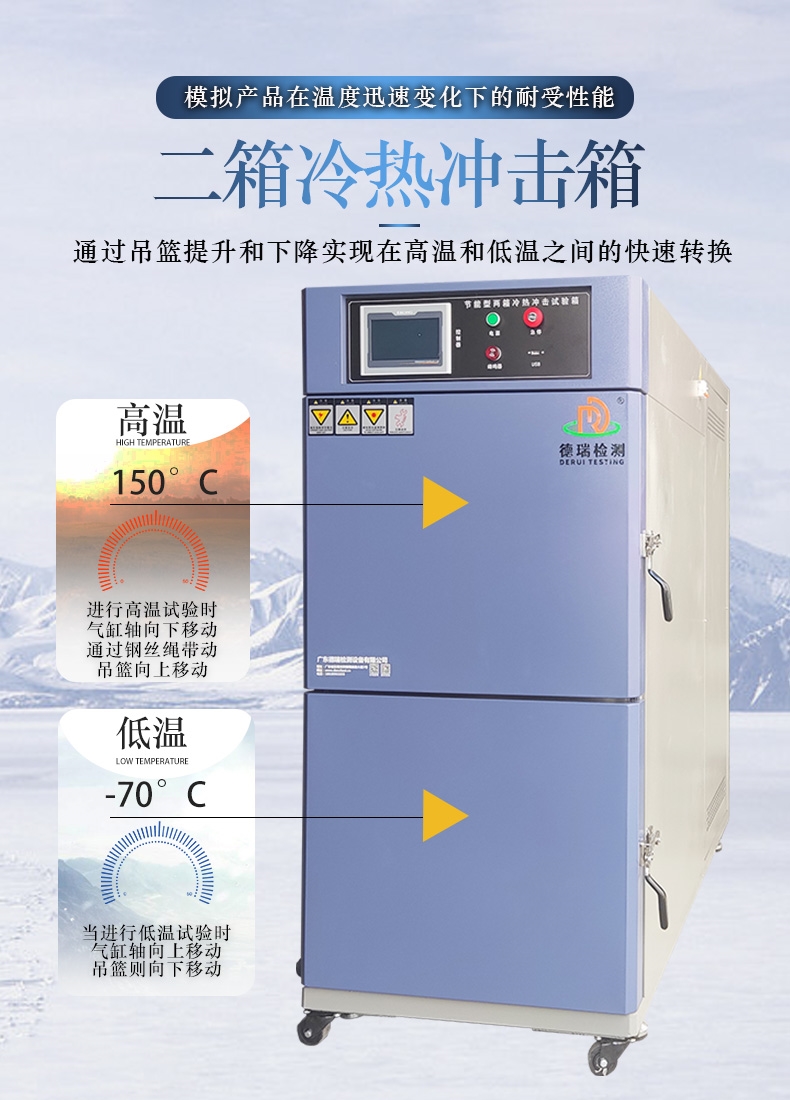

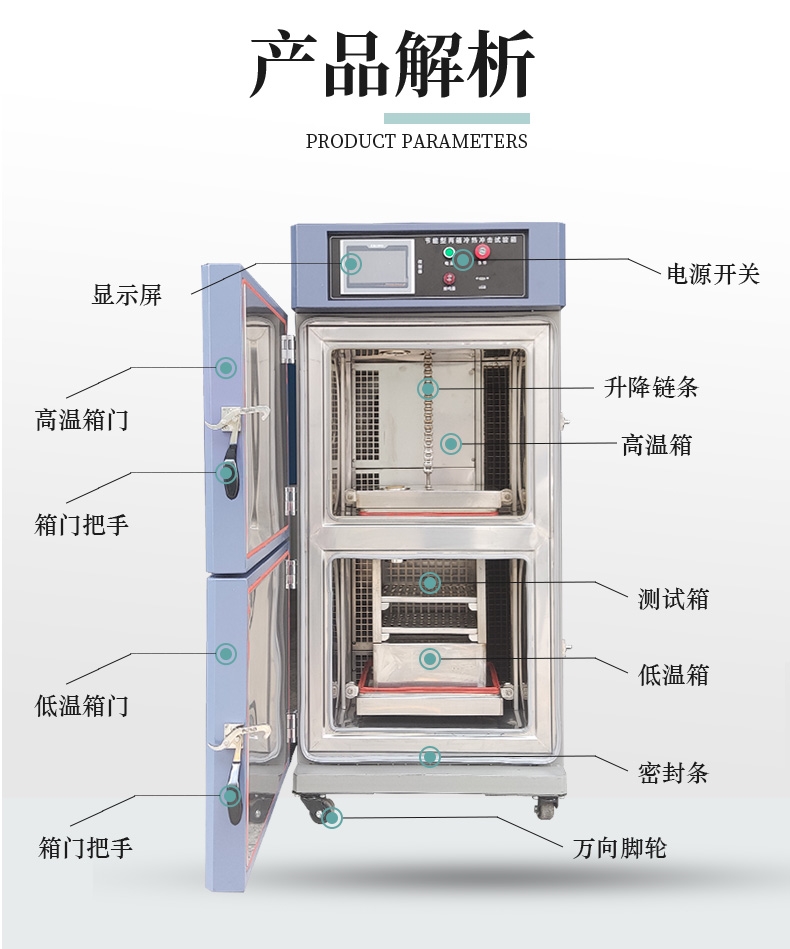

首先要解决的问题:冷热冲击试验箱的 “温度冲击" 是通过何种结构实现的?目前主流的技术方案分为两类:两箱式结构与三箱式结构。两箱式设备包含独立的高温箱与低温箱,通过切换样品架的位置(从低温箱移入高温箱,或反之)实现温度冲击;三箱式设备则在高低温箱之间增加了一个 “过渡箱",样品先进入过渡箱缓冲,再进入目标温度箱,可有效减少温度冲击时的能量损耗,同时避免高低温区的空气交叉污染。研发团队需根据测试样品的体积、重量与试验频率选择 —— 例如,测试小型电子元件(如芯片、传感器)时,两箱式设备的切换效率更高;而测试大型组件(如汽车中控屏、工业控制器)时,三箱式设备的温度稳定性更优。

其次是核心控制系统的问题:如何确保温度冲击过程中的 “精度与重复性"?研发测试对数据的严谨性要求很高 —— 若同一样品在相同参数下的两次试验结果存在明显差异,将直接影响研发结论的可信度。这就需要设备具备高精度的温控模块与闭环反馈系统:一方面,通过铂电阻传感器(精度可达 ±0.1℃)实时采集箱内温度,将数据传输至 PLC 控制系统;另一方面,控制系统根据设定值与实际值的偏差,动态调节加热器功率(如采用 PID 调节算法)与制冷系统输出(如控制压缩机启停、膨胀阀开度),确保温度波动范围控制在 ±2℃以内(部分高精度设备可达到 ±0.5℃)。

此外,还有一个容易被忽视的问题:样品本身的 “热容量" 会影响试验结果吗?答案是肯定的。若测试样品为金属材质(热传导快、热容量大),其温度变化速率会慢于塑料材质样品 —— 此时若仅关注箱内环境温度,可能导致 “样品实际温度" 与 “环境温度" 存在偏差。因此,研发用试验箱通常需要支持样品温度采集功能:通过将热电偶传感器直接贴附在样品表面,同步记录样品温度与环境温度的变化曲线,避免因样品特性导致的试验误差。

三、研发团队该如何选型?避开 6 个常见误区

面对市场上五花八门的冷热冲击试验箱产品(温度范围从 - 60℃到 150℃、工作室体积从 50L 到 500L),研发团队很容易陷入 “参数越高越好" 或 “价格越低越划算" 的误区。但实际上,选型的核心逻辑应是 “匹配研发需求"—— 而非盲目追求高性能或低价格。以下 6 个问题,可帮助研发团队精准锁定适合的设备:

“我们的测试样品需要承受多大的温度范围?" 这是选型的首要问题。不同行业的研发标准对温度范围有明确要求:例如,消费电子研发通常需满足 - 40℃~85℃,而航空航天领域可能需要 - 60℃~150℃。若选择的设备温度范围过窄,未来拓展测试项目时需重新采购;若过宽,则会增加设备采购成本与运行能耗(如 - 80℃的低温环境需要更精密的制冷系统,运行时耗电量远高于 - 40℃)。

“单次试验需要同时测试多少样品?" 这决定了设备的 “工作室体积"。研发阶段的样品测试通常为 “小批量多批次"(如每次测试 3-5 个样品,每个样品需独立固定位置),因此工作室体积需预留一定冗余 —— 例如,测试尺寸为 100mm×50mm×30mm 的样品时,选择 50L 的工作室(内部尺寸约 400mm×300mm×400mm)即可满足需求;若未来可能测试更大尺寸的组件,则需选择 100L 以上的设备。

“试验标准对温度冲击速率有明确要求吗?" 不同的研发测试标准(如 IEC 60068-2-14、MIL-STD-883H)对温度切换速率的定义不同:有的标准要求 “环境温度切换速率",有的则要求 “样品温度切换速率"。若标准要求样品温度在 5 分钟内从 - 40℃升至 85℃,则需选择温度冲击速率≥25℃/min 的设备 —— 此时不能仅看厂商宣传的 “最大速率",而需确认在样品负载下的实际速率。

“是否需要与研发数据系统对接?" 现代研发测试通常需要将试验数据(如温度曲线、时间节点、样品故障记录)导入企业的 PLM(产品生命周期管理)系统或 MES(制造执行系统),以便后续追溯与分析。因此,选型时需确认设备是否支持数据导出功能(如 USB 接口、以太网通信),是否兼容主流的数据格式(如 Excel、CSV),部分前沿设备还可通过 API 接口与研发软件(如 LabVIEW)直接联动,实现试验流程的自动化控制。

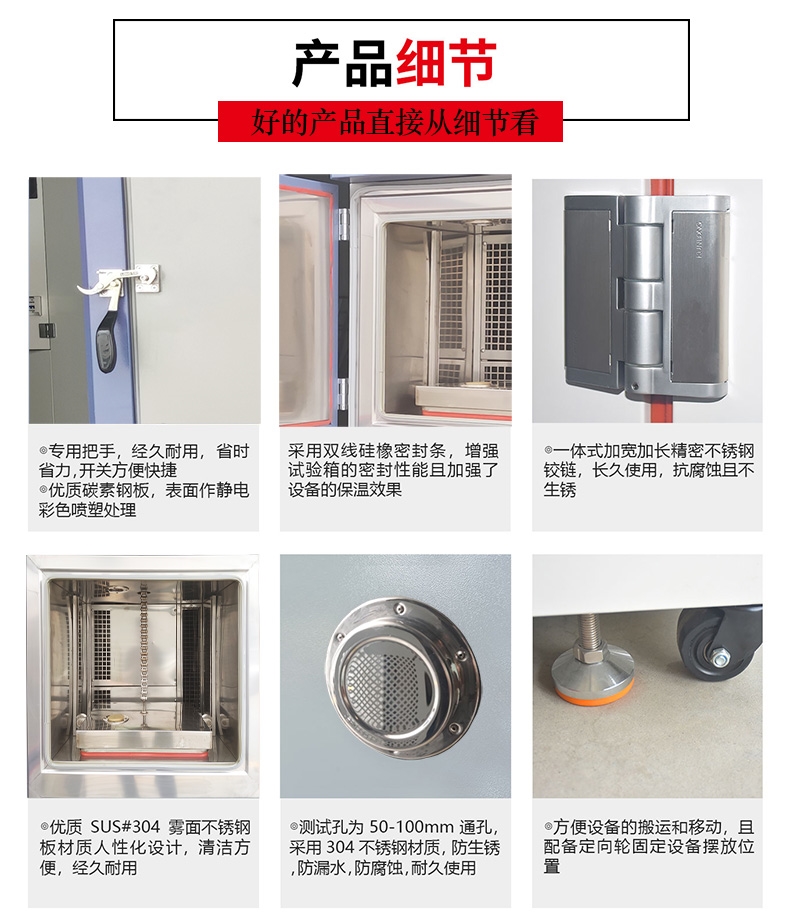

“设备的维护成本与售后服务是否可控?" 研发用设备的使用频率通常较高(可能每天运行 8-12 小时),若设备频繁故障,将严重影响研发进度。因此,需关注设备的易损件寿命(如加热器、制冷压缩机、密封胶条)、厂商的售后服务响应时间(如是否提供 48 小时内上门维修),以及是否提供定期校准服务(如每年一次的温度精度校准,确保符合 ISO 9001 研发体系要求)。

“实验室的供电与空间能否满足设备需求?" 冷热冲击试验箱属于高能耗设备(尤其是低温范围≤-40℃的机型,通常需要 380V 三相电供电,额定功率可达 10-20kW),选型前需确认实验室的供电容量是否足够;同时,设备运行时会产生热量(高温区散热)与噪音(压缩机运行),需确保安装位置通风良好,且远离精密检测仪器(如示波器、光谱仪),避免相互干扰。

四、如何延长设备寿命并确保试验准确性?研发阶段的使用与维护要点

即使选择了符合需求的冷热冲击试验箱,若使用与维护不当,不仅会缩短设备寿命,还可能导致试验数据失真 —— 这对依赖数据支撑的研发工作而言,无疑是 “隐形风险"。以下几个关键问题,可帮助研发团队规范设备管理:

首先是 “试验前准备" 的问题:每次试验前需要检查哪些项目?最基础的检查包括:确认高温箱与低温箱的加热管、制冷系统是否正常(可通过空载运行 10 分钟观察温度变化);检查样品架的固定是否牢固(避免温度切换时样品晃动导致的位置偏移);清理工作室内部的杂物(如残留的样品碎屑、灰尘,可能影响温度均匀性)。对于研发测试而言,还需额外确认数据采集系统是否正常(如热电偶传感器是否校准、数据存储路径是否正确),避免试验结束后发现数据丢失。

其次是 “样品放置" 的问题:样品如何摆放才能确保温度均匀性?研发测试中常出现的误区是 “样品堆叠放置"—— 将多个样品紧密靠在一起,导致中间样品的温度变化速率慢于边缘样品,出现 “同一批次样品测试结果不一致" 的情况。正确的做法是:样品之间保留至少 2-3cm 的间隙,且样品与工作室壁面的距离不小于 5cm,确保箱内空气能够充分循环。若样品带有线缆(如传感器的信号线),需将线缆从工作室的密封孔引出,避免线缆缝隙导致的温度泄漏。

最后是 “长期维护" 的问题:如何避免设备因 “小故障" 演变为 “大问题"?研发用设备的维护需形成定期台账:例如,每季度清洁一次冷凝器(避免灰尘堆积影响制冷效率),每半年更换一次高温箱的密封胶条(防止高温老化导致的热量泄漏),每年对温度传感器进行一次校准(可委托第三方检测机构出具校准报告,确保符合研发体系要求)。此外,设备长期不用时(如研发项目暂停),需将工作室温度恢复至常温,关闭总电源并拔掉插头,避免潮湿环境导致的电路损坏。

结语:冷热冲击试验箱 —— 研发创新的 “可靠性伙伴"

从一款新芯片的耐温性能验证,到一辆智能汽车的恶劣环境适应性测试,研发测试用冷热冲击试验机始终扮演着 “把关者" 的角色 —— 它不仅能帮助研发团队提前发现产品缺陷,更能通过精准的试验数据,为设计优化提供科学依据。在当前产品迭代速度越来越快、可靠性要求越来越高的背景下,选择一款适合研发需求的冷热冲击试验箱,并非单纯的 “设备采购",而是对产品质量与研发效率的长期投资。

未来,随着研发测试的精细化发展,冷热冲击试验箱还将朝着 “更智能、更节能、更集成" 的方向升级 —— 例如,结合 AI 算法实现试验参数的自动优化,通过热回收技术降低运行能耗,与其他可靠性测试设备(如振动试验台、湿度箱)联动形成 “多应力综合试验系统"。对于研发团队而言,持续关注设备技术的发展趋势,同时规范设备的使用与维护,才能让冷热冲击试验箱真正成为研发创新的 “可靠伙伴"。